Volver

a la página inicial

INSTALACIÓN TECHO SOLAR

EN GOLF MK2

(06/03/2018)

Esto pretende ser una guía y no un manual técnico que

especifique una metodología única y perfecta para realizar

la reparación que se detallará. Cada uno que lo lea, se haga

una idea y lo aplique como crea conveniente.

IMPORTANTE: Durante la explicación se detallarán

algunas

medidas de seguridad que es muy importante que se tengan en cuenta. El

autor no se responsabiliza de daños materiales ni personales que

pudieran derivar de la lectura del siguiente escrito.

Primero decir que hace mucho tiempo que no publico nada por dos

motivos, uno que tengo muy poco tiempo pues estoy liado con varios

proyectos y segundo, porque actualmente ya mucha gente publica muchas

cosas sobre todo en formato video en las redes sociales y no tiene

sentido que yo pierda tiempo explicando lo mismo otra vez. Intentaré ir

publicando cosas que por un motivo u otro sean novedosas, que aporten

algo adicional a lo que ya hay. Así nadie perderá tiempo, ni yo

repitiendo ni vosotros leyendo algo que ya sabéis.

Esta

vez voy a explicar cómo he instalado yo (que no soy chapista y tengo

poca experiencia) un techo solar ORIGINAL en un

VW Golf MK2 que no tenía de origen. Obviamente un techo "aftermarket"

ya vendrá con todo el material e indicaciones de cómo instalarlo, pero

yo queria un techo original de fábrica, que se esconda entre el

tapizado y el panel del techo al abrir, y donde pueda montar el

tapizado original. (Sí, ya sé que hay techos no originales que tamibén

se esconden al abrir, pero son muuuuy caros y... bueno que más da, yo

queria el original, je jeje)

Aviso

que me voy a extender en las explicaciones pues la idea es hacer un

escrito para mi mismo, para no olvidar, y para toda la gente que tenga

escasa experiencia en chapa y pintura. Por este motivo intentaré

explicar el por qué de todo lo que hago, para que se vea claro que todo

tiene un motivo y que no dejo nada al azar, y para ayudar en lo máximo

posible a todos los que estéis leyendo esto, pues yo no he encontrado

nada similar por la red (almenos en castellano y en ingles) y me ha

llevado muchas horas sólo pensar cómo hacerlo.

| Elección

del método a usar |

Como esto ya es una modificacion

compleja y no quería fracasar dada mi escasa experiencia en temas de

chapa y pintura, lo primero fue analizar las distintas formas de

instalar el techo. Yo pensé (busqué por la red) en 5 maneras.

1- Buscar otro chasis.

NO

escogí está opción por eso escribo este artículo, jejeje. Pero lo anoto

porque no es para nada descabellado dado el precio de estos coches, a

parte de que vendiendo el coche a piezas lo más probable es que el

coste a la larga sea cero o casi cero. El problema es que requiere

espacio y muchas horas en despiezar el coche por completo y volver a

montarlo. En mi caso aun era más factible pues yo ya tengo todo

el coche desmontado por completo, quiero decir que tengo que

montarlo todo de nuevo igualmente. En caso de que la modificación no

sea

para un proyecto de esta embergadura donde se demonta todo de todas

formas, sino solo poner techo a un coche sin tocar nada

más pues el tiempo requerido agrava más la situación.

Yo ya tenía un chasís de un Golf GTI que compré en 2002 (si no recuerdo

mal) por 300 eur. (en aquella época eran carne de desguace). Lo compré

para recambios de mi otro golf y ahora va a volver a la vida. Lo que

quiero decir es que este chasis se ha guardado desde entonces bajo

techo y no era viejo cuando lo compré, sin golpes y sin óxidos. Así que

decidí no arriesgarme y seguir el proyecto con este chasis, porque

estos coches ahora ya tienen 30 años y la probabilidad de encontrar un

chasis "limpio" es baja.

2- Cortar por los pilares

y soldar

Esto lo he leido mucho por internet pero lo descarté rápidamente

Ventajas:

- No hay deformación en el

panel del techo y queda perfecto.

Desventajas:

- Cortamos parte

estructural del vehículo lo qual ya no me hace gracia por muy bien que

soldemos después.

-

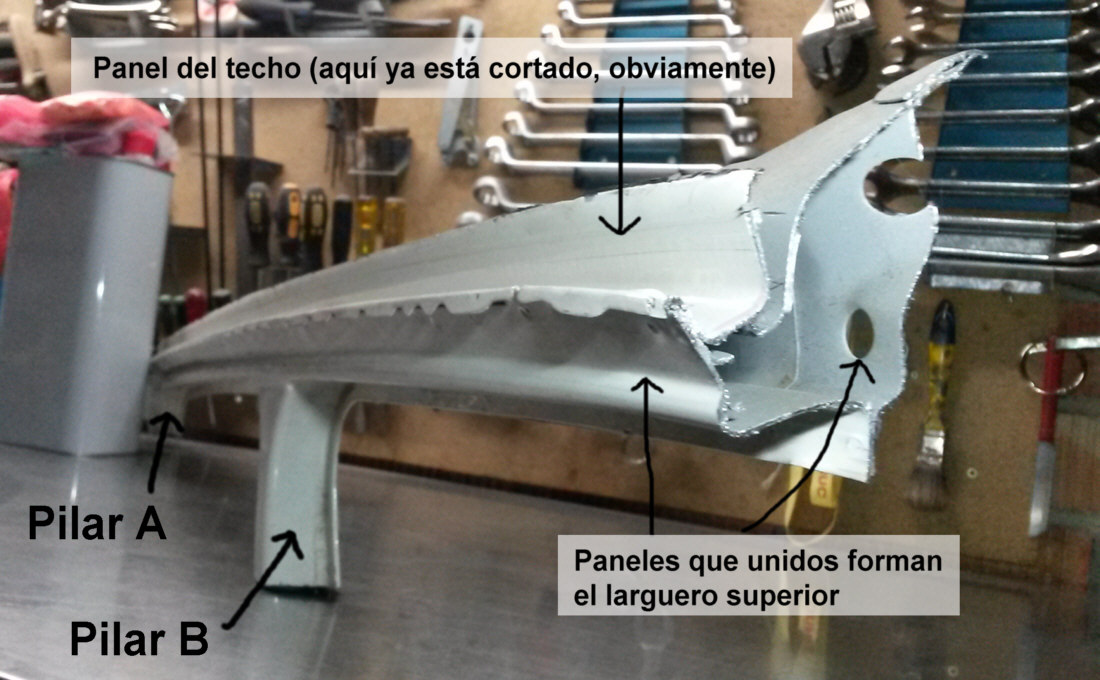

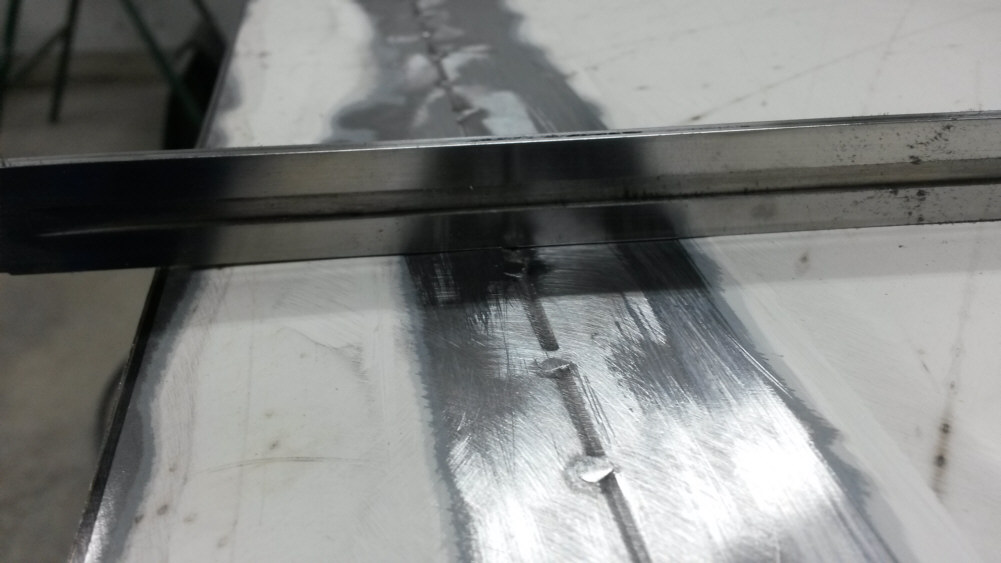

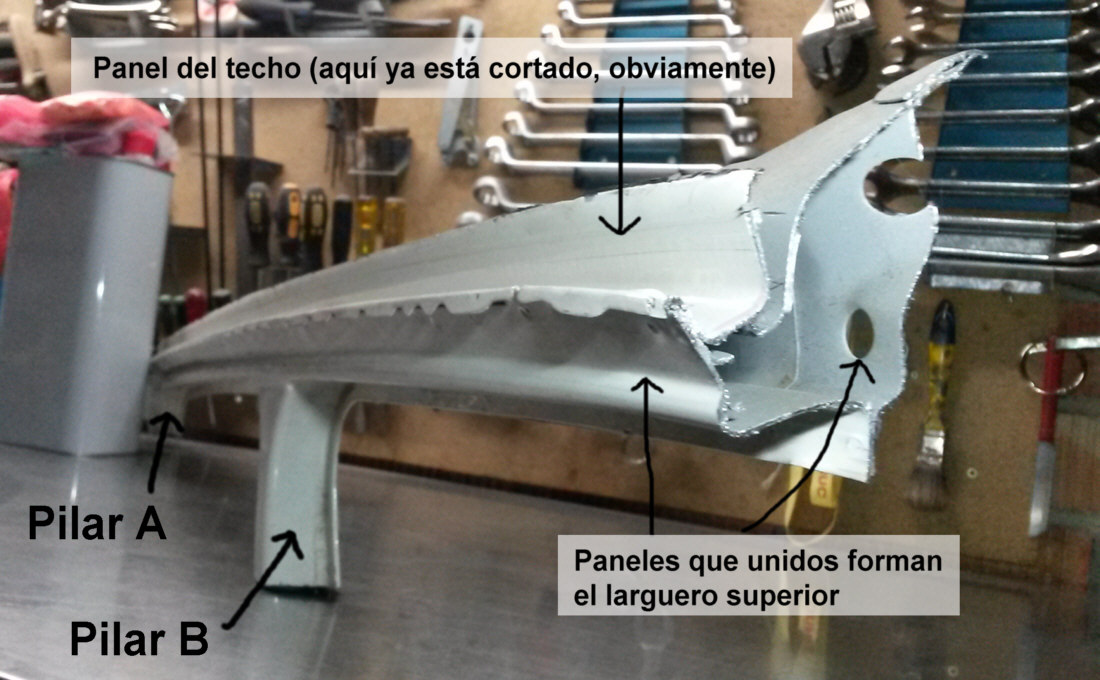

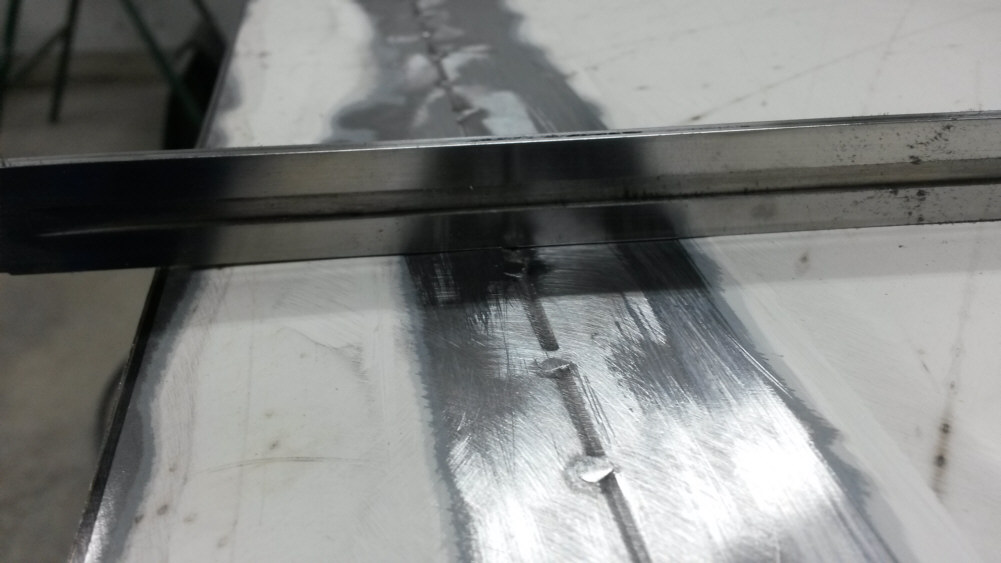

Los pilares tienen hasta triple chapa (ver foto 01), por lo que en

la cara exterior habría que dejar una ventana para soldar la

chapa intermedia y luego soldar el parche. Tampoco veo claro como

acceder al interior

para conseguir una protección contra la corrosión duradera después de

soldar.

Foto 01

- Hay que soldar 6 pilares y todos perfectos para dejar la geometria

bien y que las ventanas y puertas encajen perfectas.

-

Nos limita la eleccion a un modelo con igual numero de puertas. No

podriamos aprovechar un techo de un 5 puertas en un 3 puertas, o a la

inversa. No es un gran inconveniente pero está ahí.

3- Descapotar y volver a

capotar

Desmontar

todo el panel del techo taladrando todos los puntos de soldadura y

luego soldar el panel entero con el techo. Lo descarté, no tan rápido

como el método anterior je je.

Ventajas:

- Cero deformaciones en

los paneles

Desventajas:

-

Muchas horas para descapotar dos coches. Taladrar todos los puntos de

soldadura, despegar todo el sellante de soldadura y separar chapas.

- Partes del panel del techo estan pegadas a las viguetas del chasis y

no veia claro como sacar el techo del donante sin doblarlo.

-

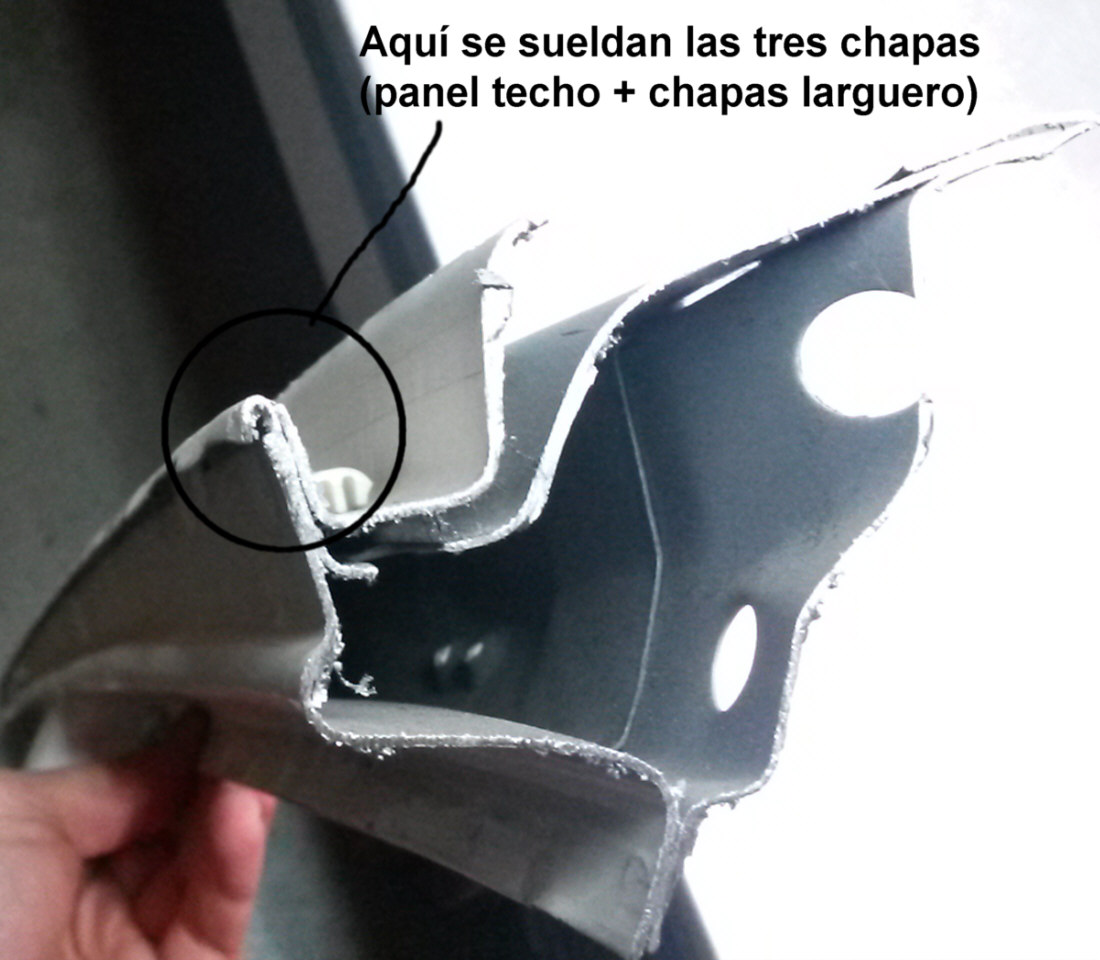

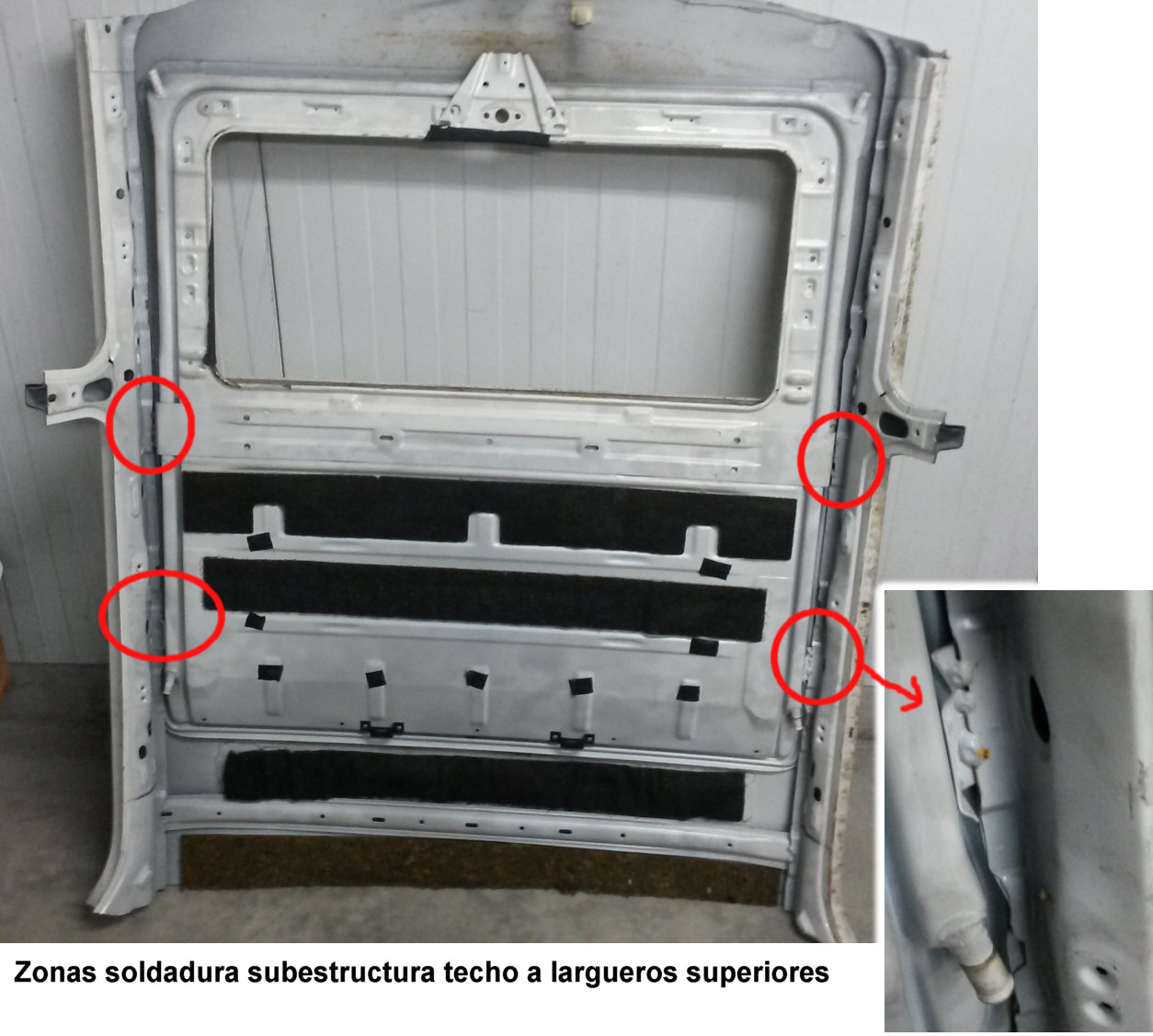

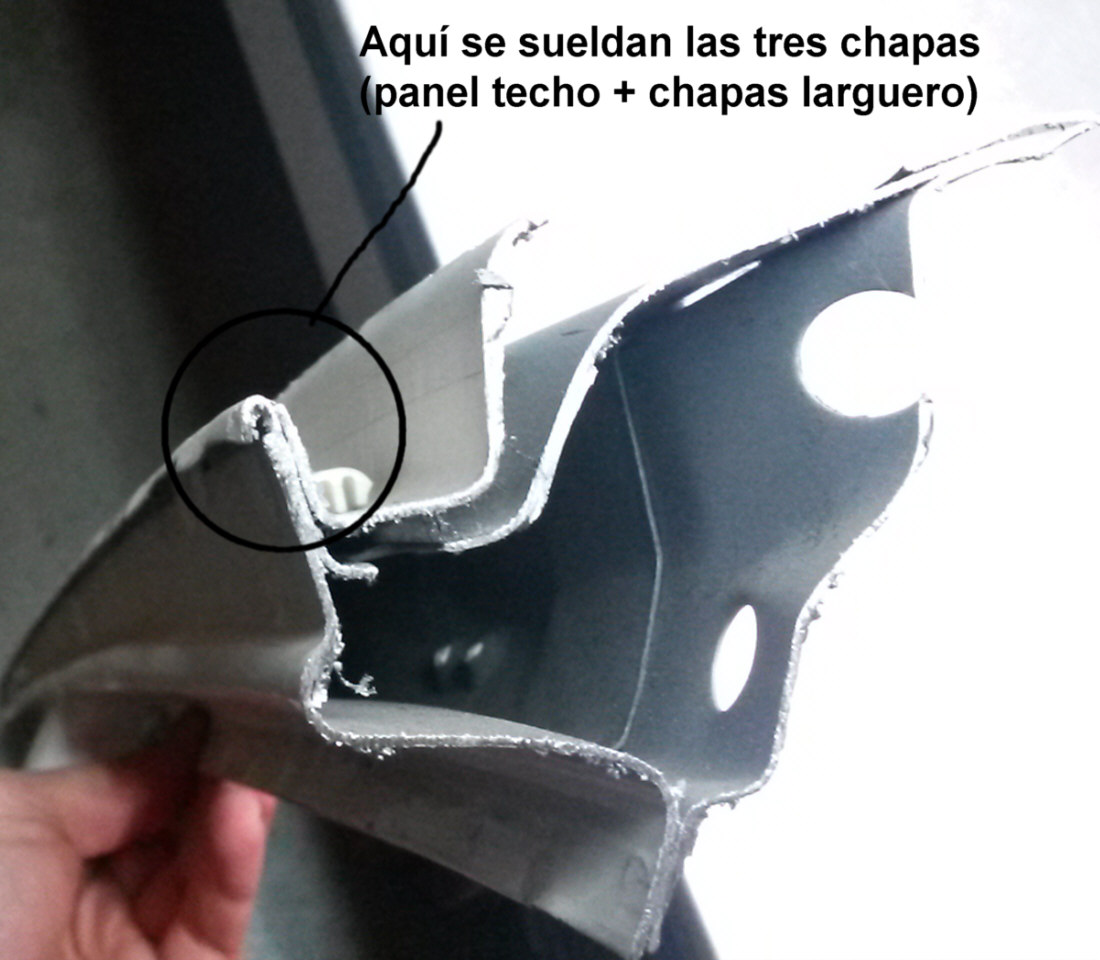

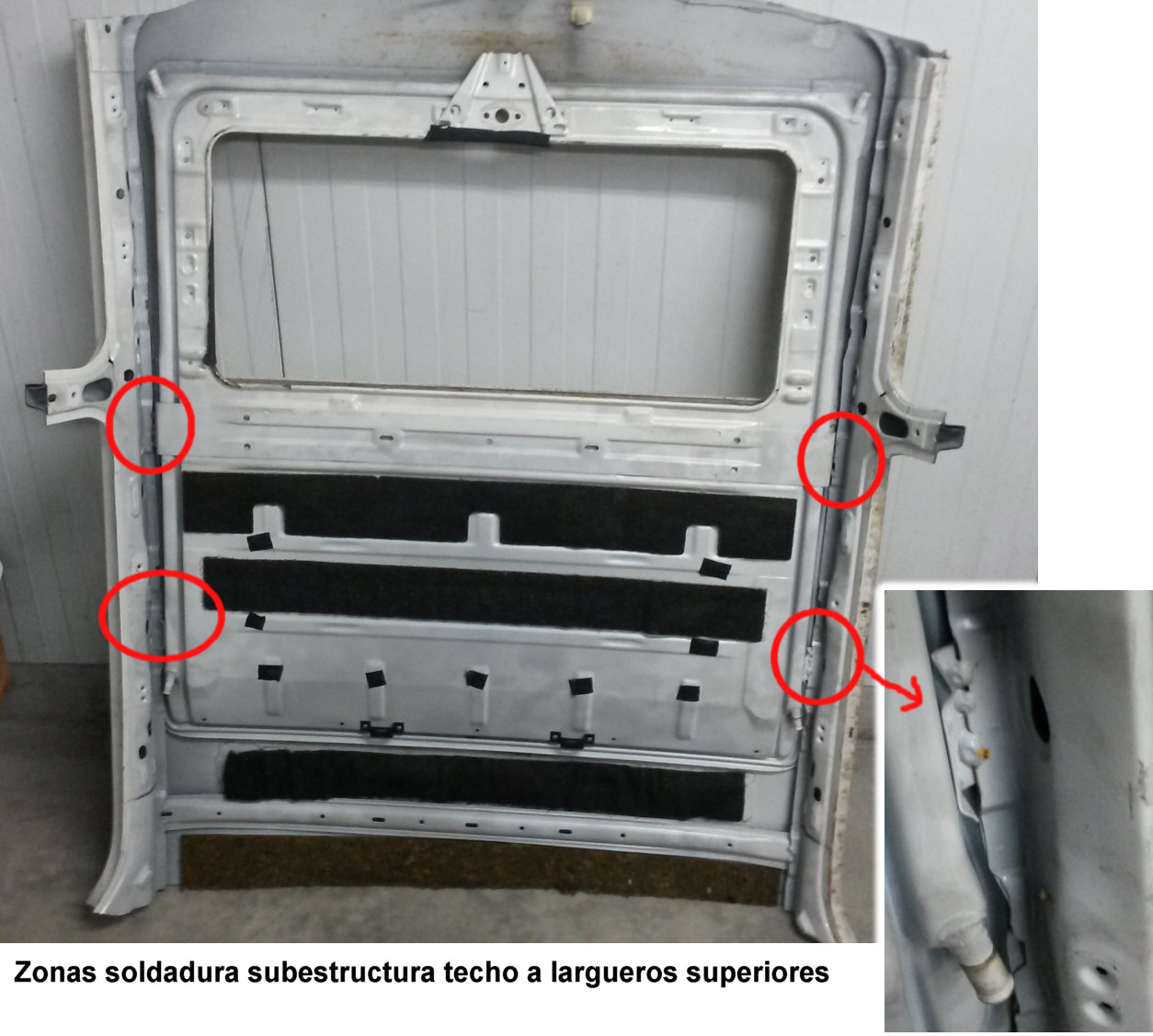

Tocamos parte estrucutural del vehículo. No es tan crítico como el

método anterior pero los puntos de soldadura que unen el panel del

techo a los largueros laterales superiores del chasis también son los

que

unen las dos chapas que forman el larguero.

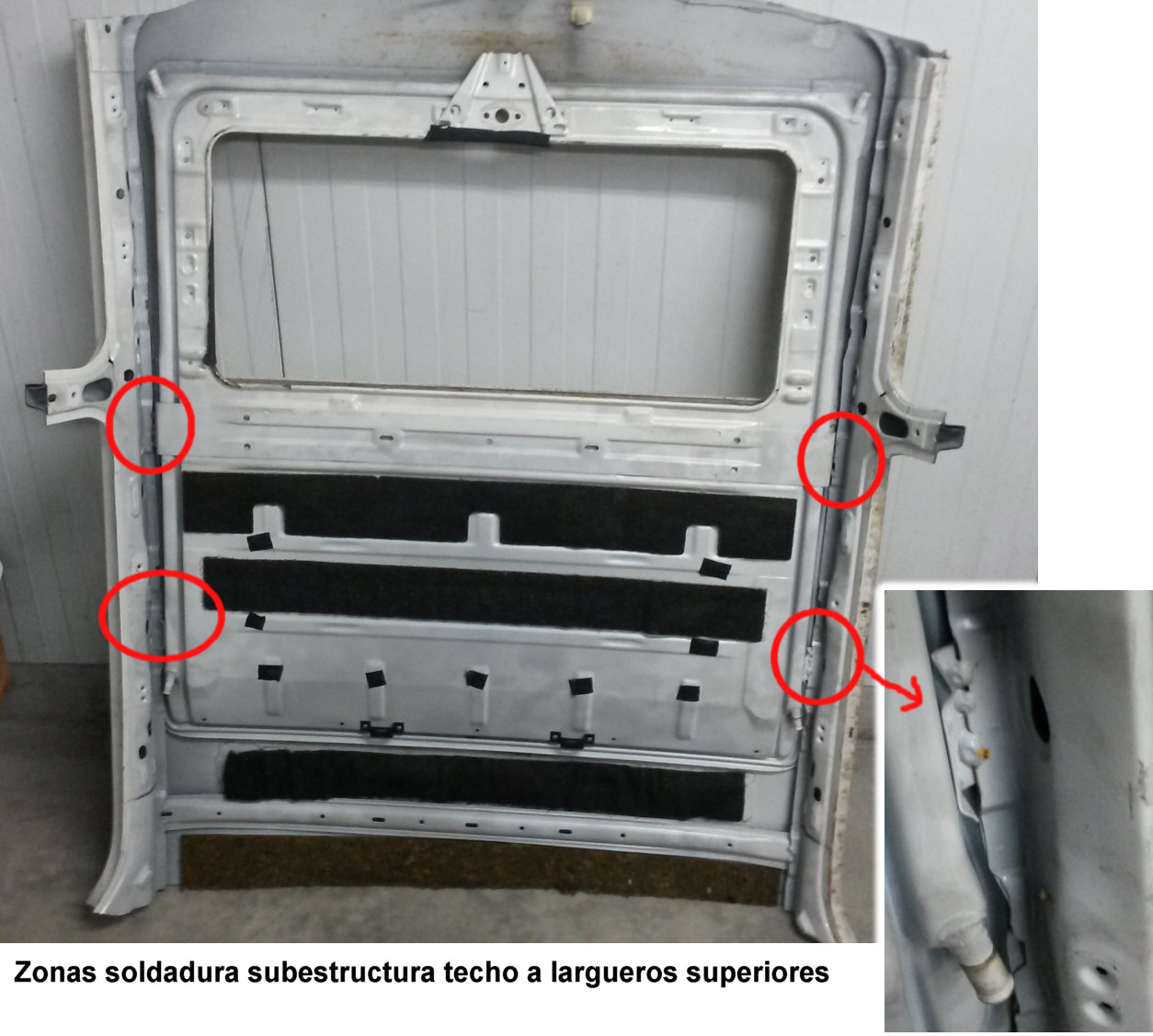

Foto 02

Foto 03

- Al taladrar los puntos de soldadura ya no podemos a volver a soldar

con la máquina de soldar por puntos (que bueno, sunpogo que tampoco

dispondremos de ella). Habrá que hacerlo con MAG (hilo) o TIG para

rellenar los agujeros que hemos dejado. Pero yo tampoco sabría

garantizar una protección duradera contra la corrossión en toda esta

zona, a parte de ser un lugar donde es propenso que se estanque agua.

Con la máquina de puntos y las chapas imprimadas debidamente no es

problema, pero con el MAG aunque usemos imprimación especial para

soldar dudo que la protección obtenida sea igual que la original pues

seguro que parte de la imprimación se quema, luego entre las chapas no

podemos acceder. El TIG todavía es más puñetero en este aspecto pues

resopla al soldar si la chapa no está desnuda completamente.

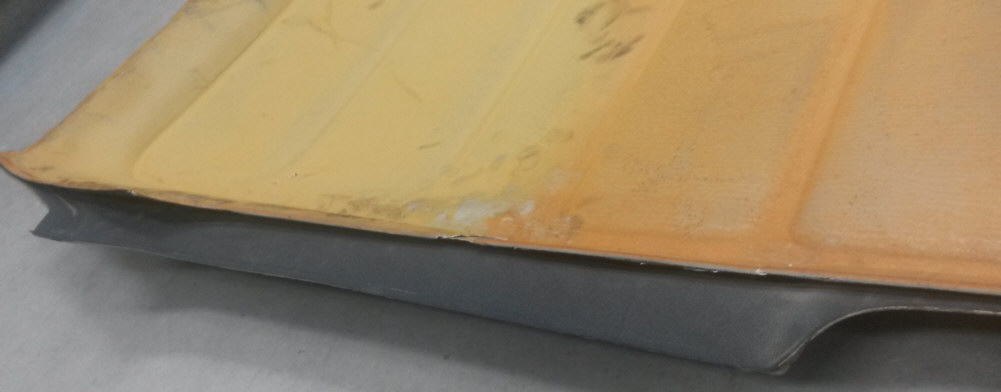

Se trata de hacer un agujero 1 mm más grande que el original por cada

lado, recortar el techo donante dejando un margen de unos 30 mm, o lo

que creamos conveniente, alrededor de todo el agujero y luego pegarlo

por debajo con pegamento estructural de carrocerias usando estos 30 mm.

Adicionalmente se suelda la estructura del techo por los laterales a

los largueros al igual que está hecho originalmente:

Foto 04

Foto 04

Este método es el que queria hacer inicialmente pero también lo

descarté.

Ventajas:

- No tocamos parte

estructura del chasis

- "No hay deformaciones" en panel del techo. A ver, no hay

deformaciones debido a la soldadura pero ya os digo ahora que al cortar

la chapa si hay variación en la curvatura del panel, sobre todo en los

laterales, los cortes paralelos a los largueros, ahí la chapa se

levanta para arriba.

- Si pintamos todo bien antes de pegarlo y ponemos pega estructural por

toda la zona entre las dos chapas, el panel del chasis y el marco que

habremos dejado al donante, como no puede entrar el agua no tendremos

problemas de corrosión.

- Tenemos acceso al interior de la subestructura lo que nos permite

sanear el oxido que se forma en los desagues.

- El donante puede ser indistintamente 3 puertas o 5 puertas, pues la

subestrucutra es la misma (el tapizado es otra historia)

Desventajas:

- Hay que hacer el agujero

muy muy bien para que coincida casi a la perfección con el original.

Sino habría que rellenar con masilla un grosor de 1mm que no es

recomendable.

- Al cortar el techo, como he dicho antes, la chapa se levanta en los

laterales. A la hora de pegar habría que encontrar un metódo para

apretar bien una chapa contra la otra para que casi no quede espacio

porque si seca el pegamente con las chapas separadas costará de

disimular. Ya os digo que acceder ahí con sargentos o lo que sea es

complicado.

NOTA: Bueno, aquí debo decir que se podría pegar primero la

subestructura y luego hacer el agujero, de esta forma al pegar las

curvaturas son iguales. De todos modos esto obligaría a cortar desde

fuera y hay mucho riesgo de cortar sin querer parte del techo bueno.

Aquí ya depende de lo mañoso de cada uno y si se ve capacitado.

Este método tambíen impide el uso de sargentos para sujetar una chapa

contra la otra, por lo que habría que apuntalar el techo desde abajo

haciendo bastante fuerza y en la parte trasera del techo no seria

posible porque la propia subestructura nos lo impide.

- No tengo muy claro que un dia de verano al sol, la dilatación de un

panel sea distinto al otro, o la dilatacion de todo el pegamento, no

acabe creando un grieta en la pintura por todo el perímetro del agujero.

- Veo complicado poner el techo perfectamente en su sitio con tal

cantidad de pegamento, una vez las dos chapas tocan el pegamento con

tal superficie va a costar mucho de mover para ponerlo en su sitio. Ya lo veremos más adelante, pero

la subestructura del techo es más ancha que la distancia entre

largueros, porque de origen se monta por arriba. Esto implica que para

montarla por debajo hay que entrarla en diagonal a tope por un lado,

subir y mover hacia el otro lado hasta dejarla centrada.

5- Cortar el techo

donante con un margen alrededor del agujero, y soldar a tope (una chapa

contra la otra, no una de debajo de otra) todo el

perímetro.

Esta es la opción que he escogido.

Foto 05

Foto 05

Aquí vemos el techo presentado antes de soldar:

Foto 06

Foto 06

Ventajas:

- No tocamos parte

estructural del chasis

- Tenemos acceso por ambos lados a la soldadura por lo que podemos

conseguir protección contra la corrossión.

-

No hay una chapa debajo de la otra, el resultado final es chapa

continua lo que disminuye el riesgo de corrosion con la protección

adecuada y grietas por dilataciones.

- Proceso de posicionamiento de la subestructura controlado. Podemos ir

quitando y poniendo hasta conseguir la posición perfecta

- El donante puede ser indistintamente 3 puertas o 5 puertas, pues la

subestrucutra es la misma (el tapizado es otra historia)

- Tenemos acceso al interior de la subestructura lo que nos permite

sanear el óxido que se forma en los desagues.

Y

este es uno de mis grandes consuelos de haber instalado el techo solar

de esta forma. Si el coche hubiera tenido techo nunca habría podido

sanear de óxido estas zonas ( ver foto 07).

Foto 07

Foto 07

Deventajas:

-

Panel del techo se va a derformar SI o SI al soldarlo. Es un método que

buscando por la red lo he visto muy desaconsejado por el tema de las

deformaciones, pues hay que pensar que vamos a soldar 3 metros de chapa

de 1 mm de espesor. Y yo todavía os lo pongo peor porque simpre leo los

mismos comentarios, ir solando alternadamente aquí y allí para evitar

que se caliente la chapa en exceso y evitar que se deforme y que con

paciencia podría conseguirse => FALSO. Cuando soldamos el acero

funde y está en estado líquido, cuando solidifica se contrae por lo que

estira la chapa hacia él pues ocupa menos espacio que antes, crea una

tensión y deforma la chapa => FIN. Da igual todo lo que hagamos

para

que no se caliente en exceso, la deformación estará ahí SIEMPRE.

-

Necesitaremos un máquina de soldar MAG (hilo). Olvidar el electrodo.

Con TIG se puede hacer pero la deformación es mayor. Si no tenéis

experiencia y queréis garantias de éxito ha de ser máquina de hilo,

nada más. Máquina de hilo nos deja una mano libre para sujetar y

alinear que nos vendrá muy bien pues es complicado poner sargentos y la

posibilidad de agujerear la chapa por descuido es casi nula.

| Creación

del proceso de soldadura. |

Mi experiencia en soldar chapa delgada es poca. Sólo algunos

parches en puertas o bajos, con electrodo inicialmente lo que es un

infierno y con TIG más adelante, un poco más llevadero.

Cómo a

parte de esta modifición también tengo que ensanchar mucho las aletas,

tanto que hay que cortar y añadir chapa, al final decidí comprar una

máquina de soldar MAG (hilo) porque tal y como había hecho los parches

hasta

ahora ya me di cuenta que sería imposible conseguir buenos resultados.

Dada esta situación lo primero que debía hacer era establecer un

procedimiento de soldeo que me diera garantías de éxito, no iba a

soldar el techo sin haber hecho todas las probaturas necesarias hasta

conseguir el resultado deseado.

Lo que voy a enseñaros aquí sirve para qualquier máquina de soldar que

tengáis, se trata de encontrar los párametros de la máquina y método de

soldeo que nos garantize una resistencia adecuada de la soldadura al

mismo tiempo que la mínima deformación posible de la chapa que estamos

soldando.

Aunque ya os digo que si no disponéis de una

maquina de hilo y estáis leyendo esto para informaros casi que

olvidaros del asunto.

Lo primero que está ya claro es que la soldadura debe ser a base de

puntos,

una soldadura continua a parte de la cantidad de material depositada

que luego va a contraer conlleva un recalentamiento considerable de la

chapa lo que da lugar a una deformaciones tales que va a ser

dificilíssimo hacer volver a la chapa a su forma original.

Los

puntos pueden acabar solapándose, lo que da lugar a una soldadura

continua, o no. Al no ser panel estructural no es necesario, se podría

alcanzar la resistencia necesaria sin soldadura continua. |

PASO 1 (puntos de

soldadura fuertes)

Entonces

el primer paso es encontrar es la regulacion de la máquina para obtener

aquellos puntos de soldadura con la mínima fuerza posible en donde la

chapa se comporte como si fuera chapa casi continua, recordamos que no

es un panel estructural.

NOTA:

Debo decir que compré una máquina sinérgica, esto es que yo le digo la

intensidad de soldeo y una corrección sobre el voltaje, y la máquina

tiene

un software dentro que regula sola el voltaje (y aplica la correccion

que le digo) y avance del hilo. A parte tiene opción de punto de

soldadura, por lo que puedo temporizar el tiempo del punto, lo cual es

interesante porque garantiza la repetitibilidad del proceso de soldeo.

Sé que lo que haga en las probetas será lo mismo que hará cuando suelde

el techo, no dependerá de mi mano.

Las

máquinas de hilo son de voltaje constante, esto significa que para

regular la fuerza se usa el voltaje y luego regulamos el avance del

hilo, la velocidad a la que la máquina empuja el hilo hacia la

soldadura. Con una máquina sinérgica es mucho más sencillo para gente

inexperta como yo y todavía más si llevas años soldando con electrodo y

TIG, donde se regula al fuerza con la intensidad. Porque más o menos yo

sé que intensidad usar para cada grosor de chapa pero ni idea de que

voltaje o avance de hilo, así que al usar una máquina sinérgica no

tengo que reaprender otros parámetros, continuo regulando con la

intensidad.

I todavía es más fácil para los que no han soldado

nunca pues hay la opción de regular indicando el grosor de chapa a

soldar. Entonces ya casi no hay que saber nada.

Hacemos unos recortes de chapa con el

sobrante del panel del techo del donante para hacer las probetas con

chapa idéntica a la que soldaré después. El procedimento fue:

1- Sacar la pintura por la

parte superior. Dejarla en la inferior

2-

Hacer un chaflán en la zona de soldadura. Sí, ya sé que para soldar

chapa de 1 mm no hace falta, pero no me cuesta nada y quiero usar la

mínima fuerza posible para conseguir penetración completa y que luego

tenga que amolar lo mínimo posible. Y creedme, el chaflán se nota.

3-

Las chapas bien pegadas, sin separación.( Podría no hacer el chaflán y

dejar separación. Bueno lo que quiero decir es cada uno haga como

quiera, como lo hice yo no es la única forma.)

4- Un punto de soldadura cada 20 mm

5- Uso una amoladora para dejar los puntos a ras de chapa.

7- Doblar la chapa soldada para ver el comportamiento.

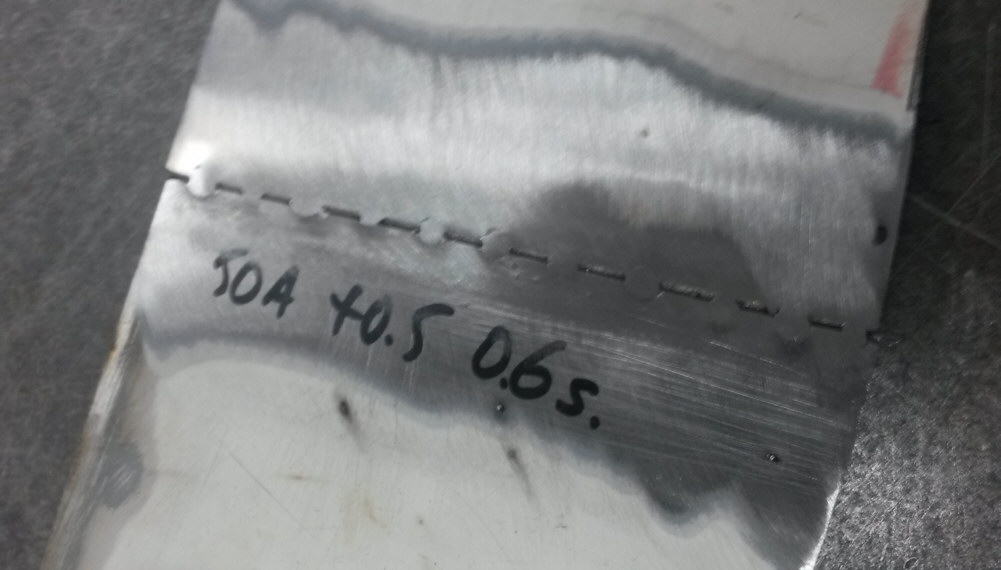

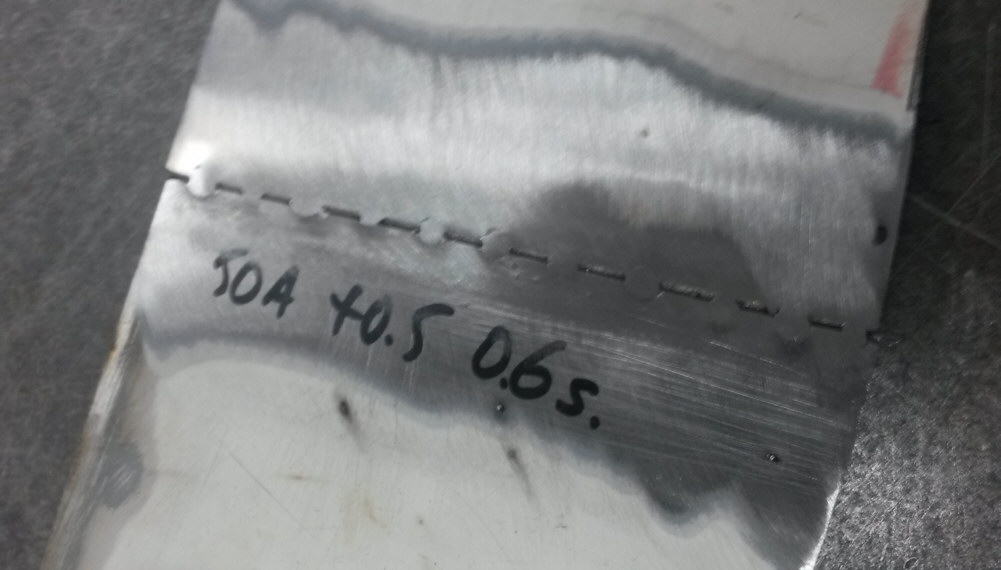

Maquina MIG/MAG sinérgica

Diametro del hilo: 0.6 mm

Gas: Argon + CO2 (10%)

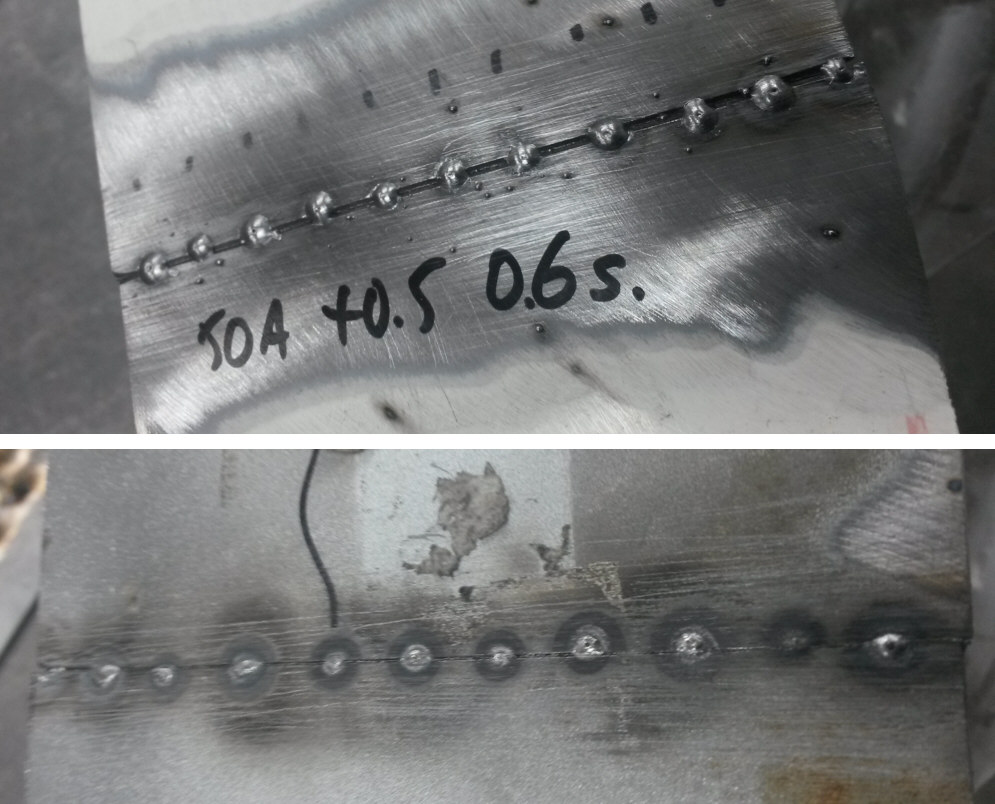

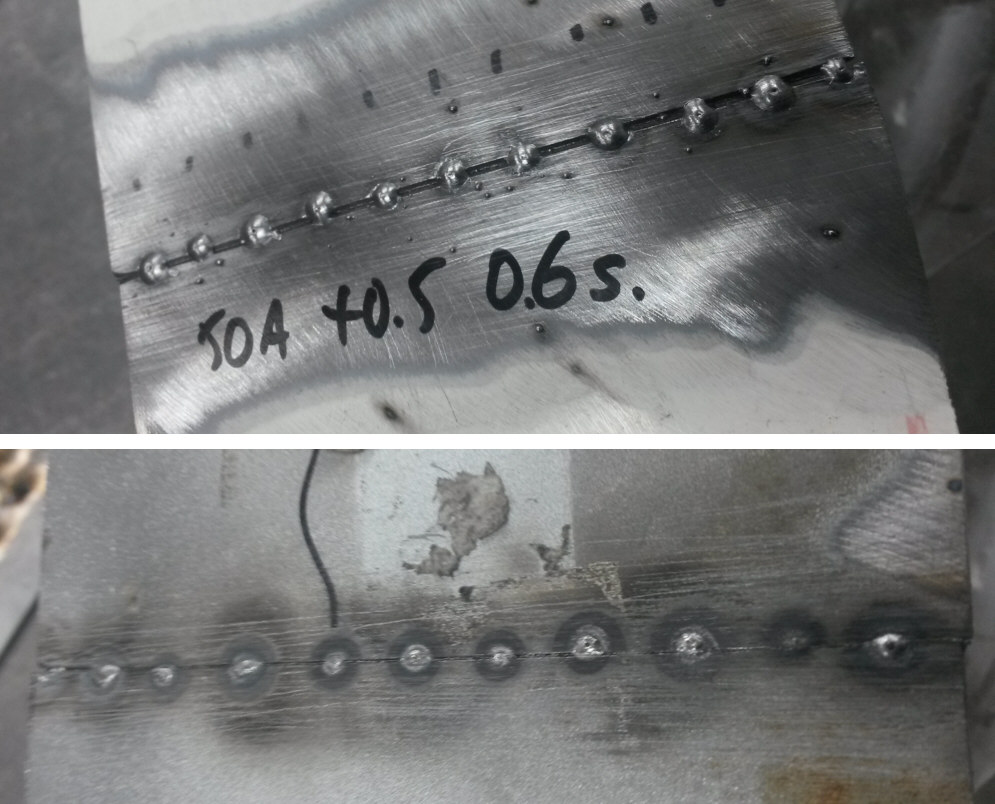

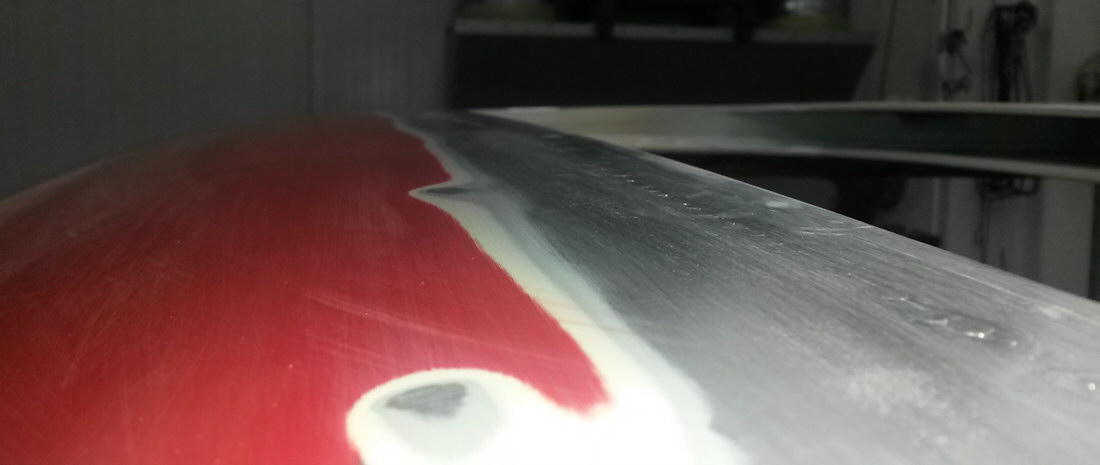

******* Aquí muestro una

prueba fallida a 40A, 1 seg., +1.0V.

******************************

Parte superior e inferior de la chapa.

Foto 08

Foto 08

Al

doblarla hay una zona que parece que más o menos bien, pero la mayoría

mal. Se dobla por los puntos, poco se parece a cómo se doblaría la

chapa si no estubiera soldada.

Foto 09

Foto 09

Aquí se aprecia mejor lo mal que ha quedado soldado. Esto es lo que no

queremos, o que se rompan directamente los puntos.

Foto 10

Foto 10

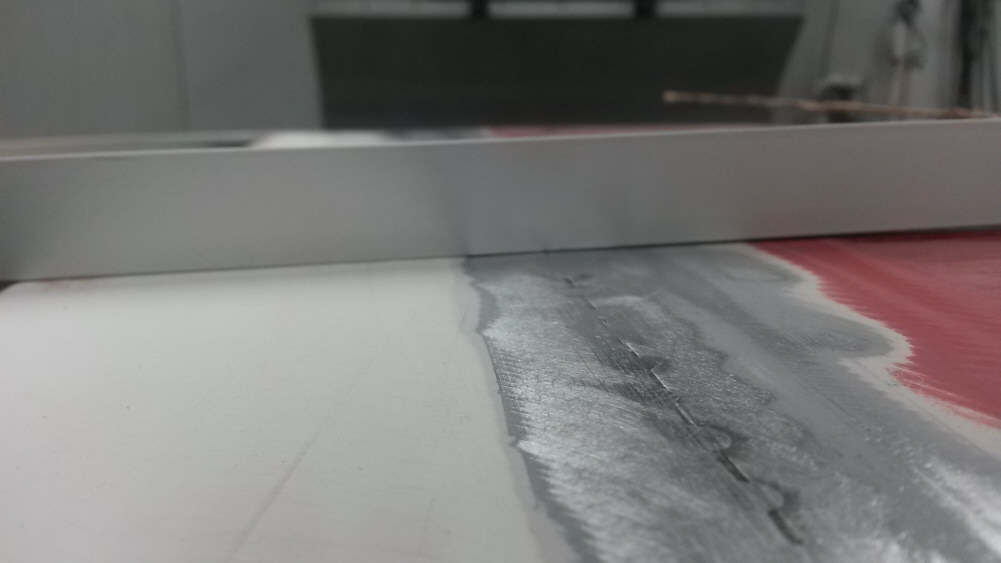

******** Aquí

otra prueba fallida a 45 A, 0.7 seg, +0.3V

******************************

Foto 11

Foto 11

************** Aquí otra

fallida a 50A, 0.6 seg, + 0.5V *******************************

Puntos por delante y detras:

Foto 12

Foto 12

Puntos alisados

Foto 13

Foto 13

Doblado que no pasa la prueba:

Foto 14

Foto 14

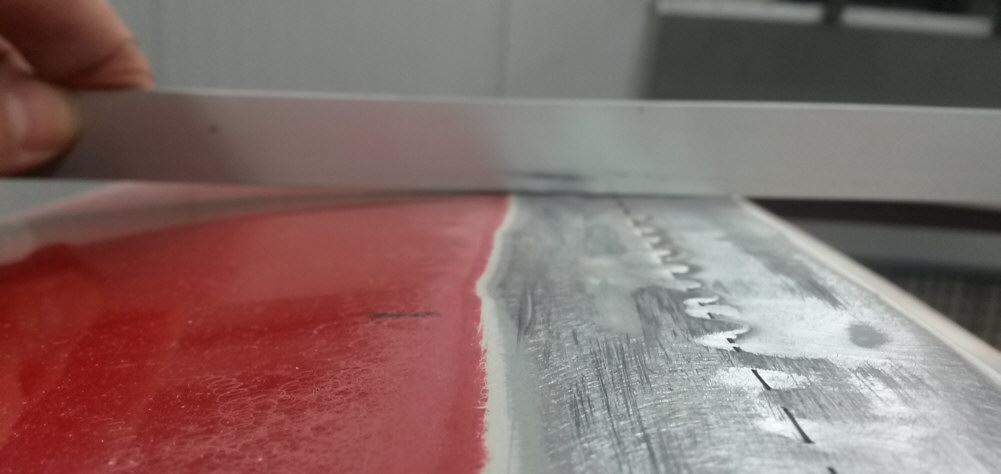

************

Prueba ya para mi aceptable a 50A, 0.7 seg, +0.5V

***********************

Daros cuenta que respecto la anterior solo varia el

temporizador del punto de 0.6 a 0.7 segundos.

Foto 15

Foto 15

Ya cuando empiezo a doblar me gusta

Foto 16

Foto 16

Al final se dobla antes por la chapa que por los puntos.

Foto 17

Foto 17

Olvidé hacer fotos, pero mi regulación final fue 53A, 0.7 seg.,

+0.

También hice pruebas con TIG y con 40 Amperios ya tengo el

resultado que busco, pero es más lento, necesito las dos manos y hay

mayor deformación. En TIG es muy dificil hacer un punto en 0.7 segundos

con aportación de material, y sin aportación pues la chapa se agujerea.

Mi máquina tampoco tiene alta frequencia aunque si tiene modo

lift TIG. Lo que quiero decir es que yo no conseguí hacer el

punto aportando tan poco material e igual o menor deformación como lo

conseguía con hilo. Seguramente alguien sabrá hacerlo.

Foto 18

Foto 18

Vemos la cantidad de material aportado, mirando la parte de atrás. Y no

consigo una buena repetitibilidad de los puntos, esto ya depende de la

habilidad y horas de práctica de cada uno.

Foto 19

Foto 19

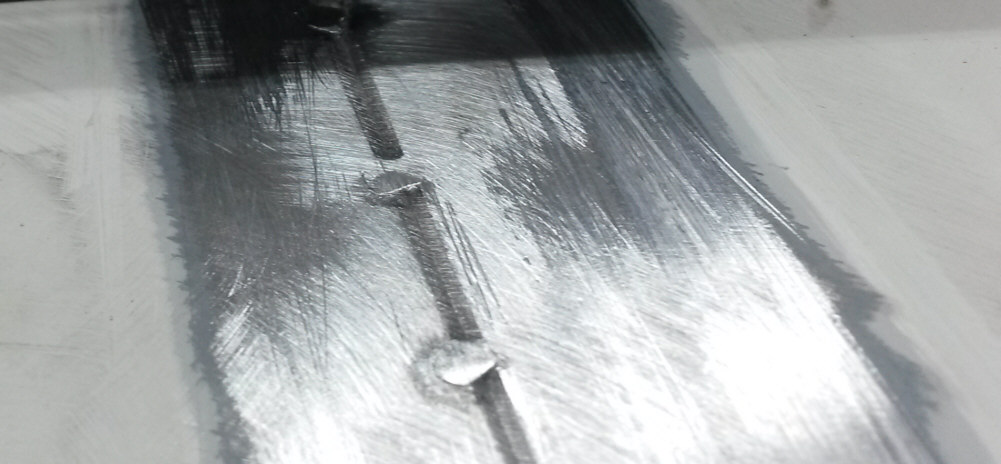

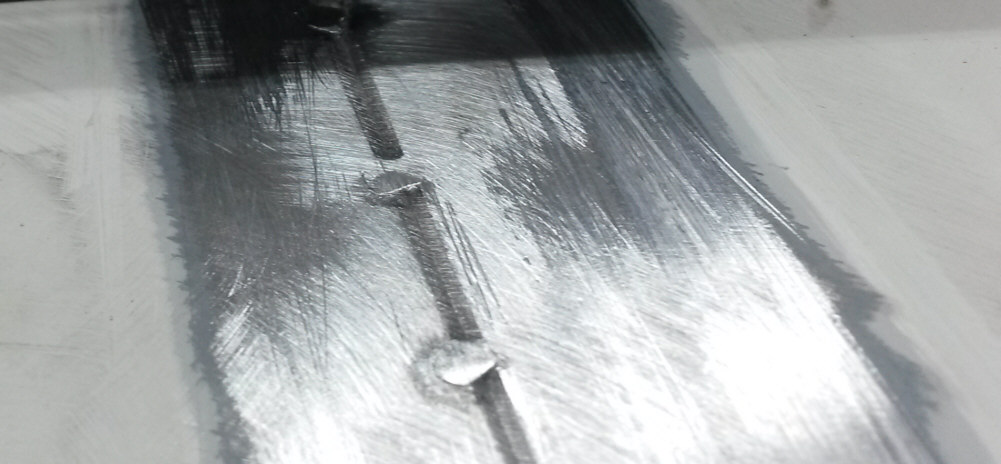

PASO 2 (puntos de

soldadura de apoyo)

Una vez tengo controlados cómo hacer los puntos "fuertes", procedo a

buscar la regulación de la máquina en la que consiga hacer puntos con

penetración total con la mínima fuerza posible, con el mínimo aporte de

material, pues así habrá menor deformación de chapa.

En este caso no hago probetas para doblarlas, pues ya sé el resultado.

No serán puntos "estructurales", serán puntos de apoyo, por llamarlos

de alguna forma. Ya se ve al hacer el punto, cuando la fuerza es

demasiado baja el hilo no funde, nos chisporrotea y no suelda, pega.

Vamos subiendo la fuerza (voltaje o intensidad, según la máquina que

tengamos) hasta que tengamos un punto que llega al otro lado de la

chapa y notamos que ha fundido el hilo bien. Esto, los que no tengáis

experiencia, lo veréis rápido al ir probando.

En este punto el chaflán para mí es fundamental para conseguir una

penetración total con poca fuerza en la máquina.

Aquí la regulación de la máquina la encontré más rápido y me quede en 35A,

0.8 seg. +0.3V

Vemos en la foto lo pequeños que son los puntos y la gracia

del chaflán. ( no hice foto antes de amolarlos pero casi no sobresalen)

Foto 20

Foto 20

Por la parte de atrás, donde vemos que llegan a penetrar completamente.

Vale...hay uno que no, pero bueno, algún fallo me lo permito. je je je.

Foto 21

Foto 21

PASO 3 (control de la

deformación/tensión de la chapa)

Ahora que ya tengo definidos los dos tipos de puntos que voy a usar

viene la parte divertida, conseguir controlar la deformación de la

chapa. Ya he explicado antes que la chapa se va a deformar SI o SI por

las tensiones que vamos a crear, también he explicado el motivo (justo

después de la foto 07 por si no os acordais). Sabiendo el motivo, sólo

hay una forma de volver la chapa a su curvatura original, y es

"destensar" los puntos de soldadura, esto es estirarlos para conseguir

que ocupen el mismo espacio que ocupaban en estado líquido al soldar.

No hay que atacar la chapa por ninguna otra zona. La chapa estaba bien

hasta que la hemos soldado por lo que si salen "bollos" (que saldran)

no hay que atacarlos directamente, hay que atacar sólo los puntos que

hemos soldado. Es una regla fundamental, sino añadiremos más variables

y en 3 metros de soldadura (todo el perimetro del agujero que haremos)

no habrá manera de controlar la deformación.

Para estirar los puntos que yo sepa sólo hay una manera, chafarlos. O

sea, tas y martillo. Ponemos un martir de acero por debajo y golpeamos

con un martillo por la parte superior, así chafamos el punto, lo

"adelgazamos" y expandimos. Y esto es una cosa que siempre deberéis

hacer al soldar chapa delgada para aliviar tensiones y no dejar la zona

soldada en un estado de tensión permanente.

La teoría bien explicada es bonita, pero... ¿cuantos golpes le doy a

cada punto? ¿ cómo de fuerte? ¿cómo se si ya ha estirado suficiente, le

falta o ya me he pasado? Je je je, la práctica es más compleja.

Simplemente yo no tengo la respuesta.... (y me gustaría) esto ya es

artesanía y sólo las horas de práctica y la experiencia os darán las

respuestas. Y desgraciadamente para todos los que no somos chapistas,

las horas de práctica necesarias son muchas para alcanzar la excelencia.

Peeeero, estáis de suerte, porque nos queda todavía chapa del techo del

donante, muchas ganas de aprender y prácticar. je je.

Para las pruebas que haremos a continuación ya no basta con una probeta

de 100 mm, aquí necesitamos ya ponernos en situación, necesitamos hacer

una soldadura a lo largo de todo el techo.

Las pruebas ahora serán como muestro en esta foto

Foto 22

Foto 22

NO cortéis el techo a tiras para tener las probetas preparadas.

Necesitamos tener "cuerpo", necesitamos que uno de los trozos

de chapa sea grande para que mantenga la curvatura de fábrica y aguante

un poco la tensión creada, así el comportamiento será más parecido a la

realidad. A medida que hagamos pruebas iremos recortando y cada vez

será más pequeña, pero nos dará para 5 o 6 pruebas mínimo.

Llegados aquí, nos olvidamos de los "puntos estructurales". Vamos a ir

soldando sólo a base de "puntos de apoyo", cada vez más juntos e iremos

viendo como se deforma la chapa y si somos capaces de devolverla a su

forma original. Si no conseguimos unos resultados

satisfactorios con estos puntos "flojos" ya no hace falta continuar.

Yo lo que hice fue:

1- Dar un punto cada 40

mm. Aquí y alli alternadamente para que la chapa se fuera enfriando.

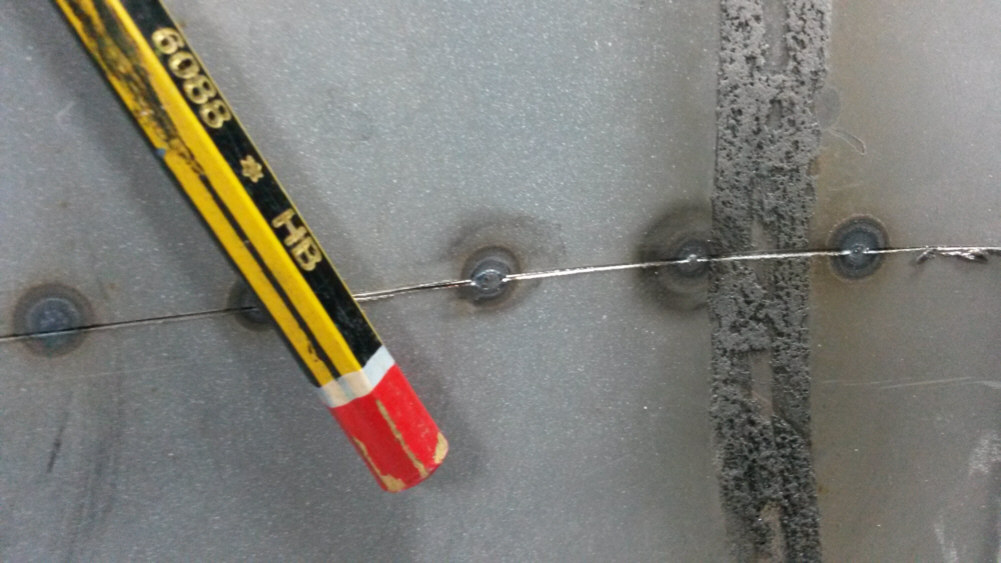

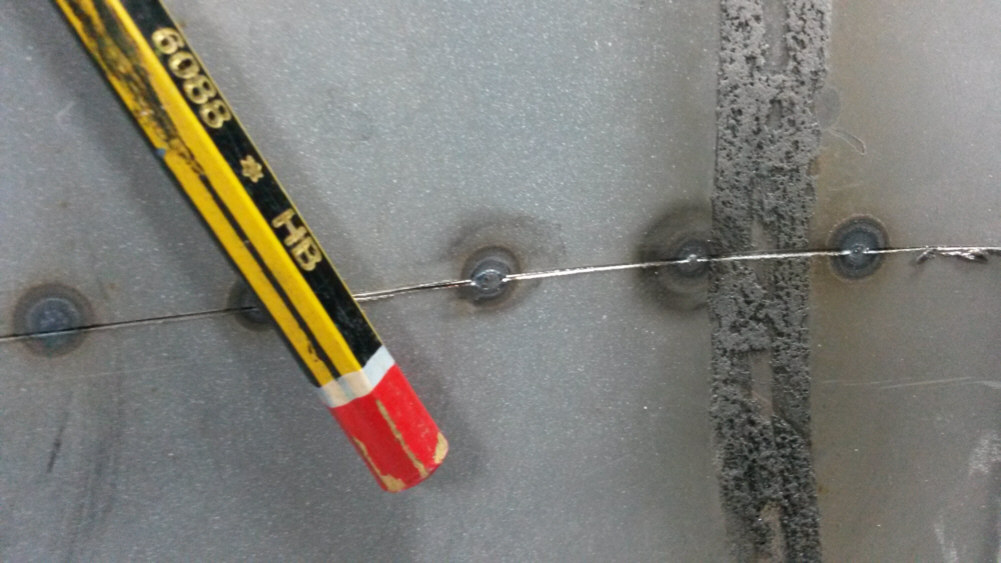

2- Esmolar los puntos.

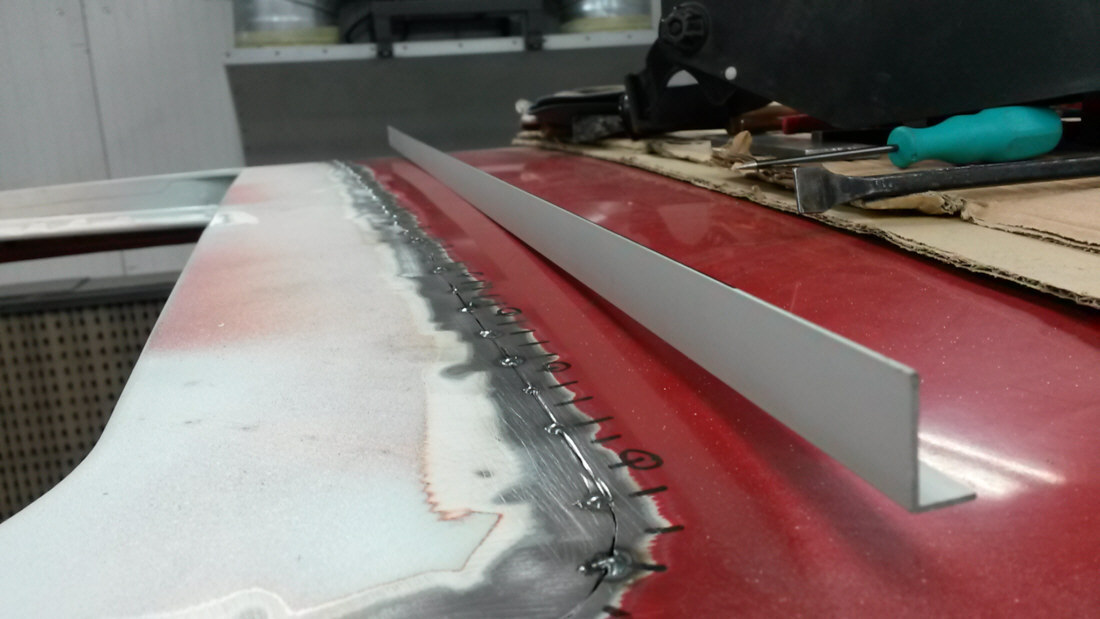

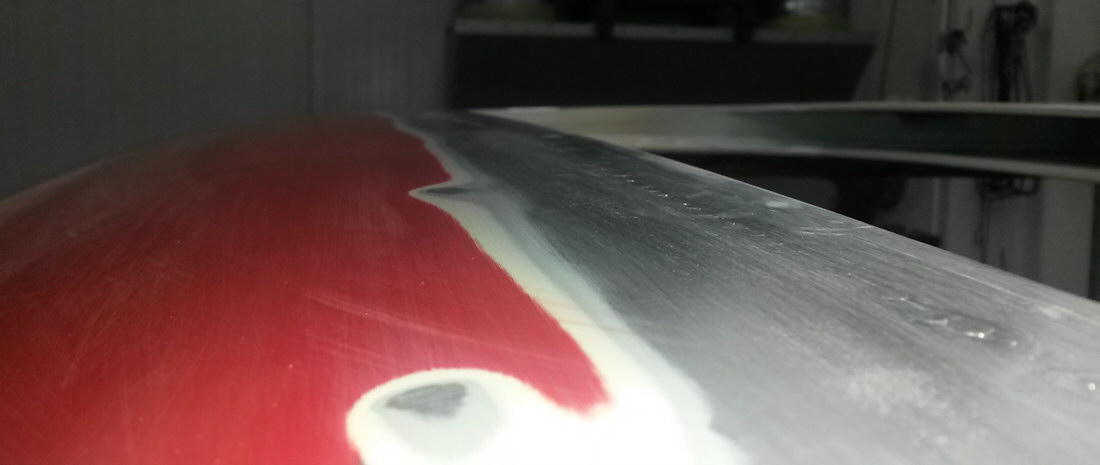

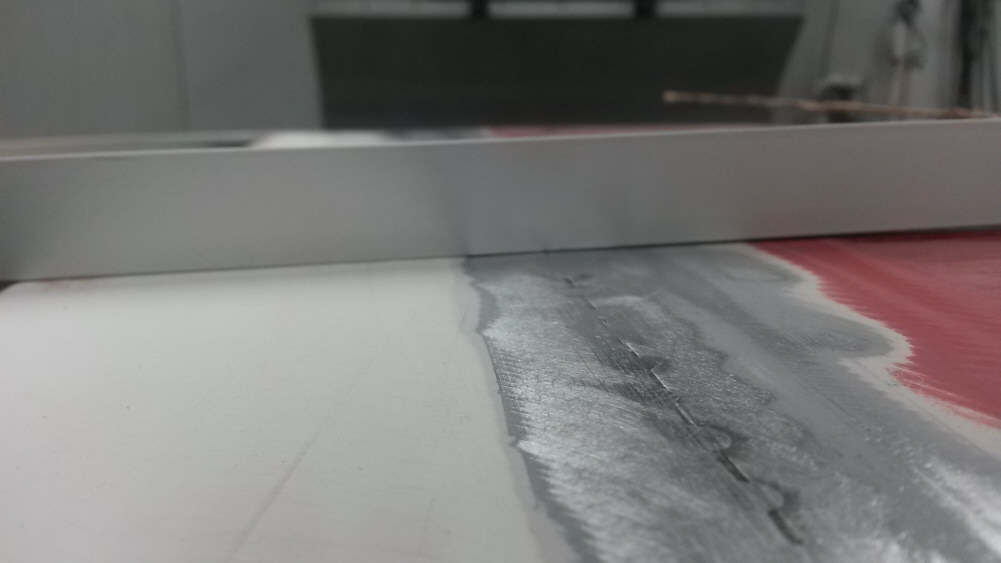

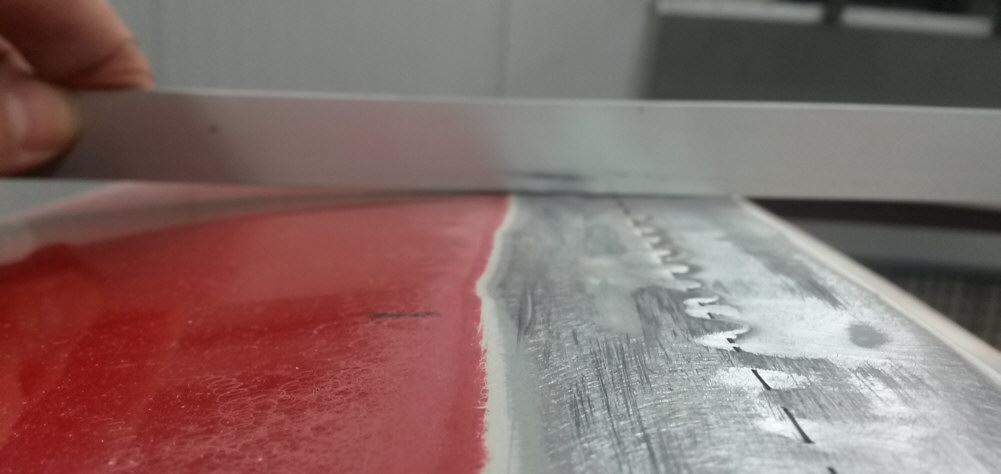

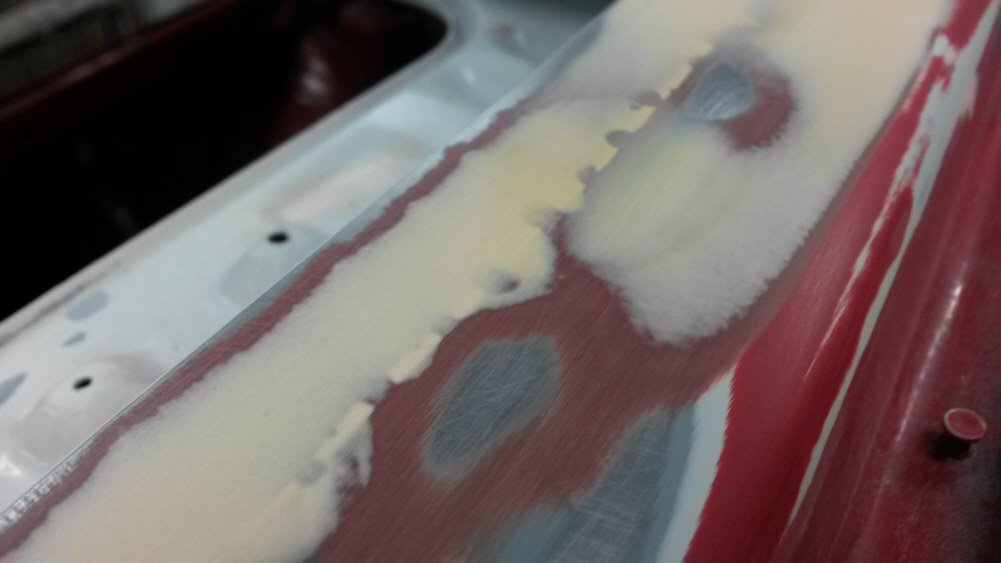

3- Verificar deformación chapa, que lo hago con un regle de aluminio.

Lo apoyo en una punta y lo voy bajando, y siempre tiene que tocar la

chapa de forma tangente, en un sólo punto, cuando la chapa empieza a

alabearse el regle ya nos lo indicará. No sé explicarlo mejor, si lo

probáis lo entenderéis. En la foto véis como sólo toca un punto, lo que

significa que ahí está bien. Lo vamos apoyando a largo de la chapa

haciéndolo bascular (como si quisieramos hacerlo rodar) y donde la

curvatura hace cambios bruscos lo veremos rápidamente.

Foto 23

Cuando tenga bastante deformación se verá a simple vista, como en la

siguiente foto:

Foto 24

4- Martilleo los puntos, siempre con el martir debajo, y lo hago con un

partillo con punta de bola para tocar sólo el punto y no la chapa de

alrededor. Aquí es donde entra el ir haciendo pruebas. Yo le daba por

ejemple, 3 golpes "no muy fuertes" a cada punto y verificaba la

deformación. Primero la deformación se ve a simple vista, pero veréis

como la chapa de forma mágica después de golpear los puntos va

volviendo a su curvatura. El regle nos ayudará mucho cuando ya casi

esté perfecto.

Si no había cambios en la deformación pues le daba 3 golpes más un poco

más fuerte.

IMPORTANTE:

Si ya se ha arreglado la deformación bastante y al querer

mejorar le damos un par de golpes más y la deformación empeora es que

nos hemos pasado. Esto ya es peligroso, hemos estirado la chapa de más

y ahora recogerla será más peliagudo (esto es ya casi otro arítculo,

buscar por la red que hay mucha información de cómo recoger chapa).

Pero a parte del problema de recoger la chapa, es que no sabremos qué

puntos son los que estan estirados de más y cuales no. Entonces yo ya

estaba perdido y no había manera de volver la chapa a su forma original.

En este paso la deformación casi no se apreciará.

5- Una vez conseguimos volver la chapa a suforma. Hacemos un punto

entre cada uno de los anteriores. Así tendremos puntos cada 20 mm. Aquí

ya si veremos como hay deformación.

6- Repetimos el proceso, esmolar, verificar, golpear para estirar (sólo

los puntos nuevos, obviamente)

7- Y otra vez lo mismo, así tendremos puntos cada 10 mm.

8- Luego cada 5 mm.

9- Finalmente ya se solapan los puntos y tenemos un cordón continuo.

Aquí vemos pruebas varias:

Foto25

Aquí un caso donde la chapa ya ha vuelto casi a su sitio pero el regle

nos indica fallo en un zona. Se ve claramente como toca en dos puntos.

Foto 26

Verificamos tambíen en el sentido perpendicular a la soldaura, que no

se nos levante la chapa.

Foto 27

Yo "conseguí" controlar

la deformación hasta separación de 10 mm entre puntos. A

partir de ahí.... había tantos puntos que ya no conseguí unos

resultados que superaran la calidad que yo quería obtener. No sabía

si me había pasado de estirar, si faltaba ni qué puntos debía tocar...

Decidí no hacer ya más pruebas y no dedicar más tiempo. Aquí es donde

decidí que no haría una soldadura continua. Lo dejaría así, un punto de

soldadura cada 10 mm.

Pero

esto no se acaba aquí. Ahora nos faltan los "puntos estructurales"...

Pues para no alargarme más, hice algunas pruebas destructivas

decidí que con un punto fuerte cada 50 mm es

suficiente.

Aquí volvemos al inicio. Hay que hacer pruebas ya con el procedimiento

definitivo escogido, doblar la chapa y a ver que nos parece.

Aquí

vemos ya una de las pruebas. No es un comportamiento perfecto como si

fuera chapa continua, pero ya se dobla mucho la chapa y los puntos van

aguantado.

Foto 28

Foto 28

PASO 4. (Definir proceso

de soldeo.)

Resumiendo, el proceso de soldeo que voy a realizar es como indico a

continuación:

Maquina

MIG/MAG sinérgica

Diametro del hilo: 0.6 mm

Gas: Argon + CO2 (10%)

Chapa: 1 mm

Chaflán: SI

Separación entre chapas: 0 mm (mínimo espacio posible, a más separación

más deformación tendremos)

Puntos de apoyo: 35A, 0.8 seg. +0.3V

Puntos fuertes: 53A, 0.7 seg. +0.5V

1- Marcar posición de todos los puntos de soldadura. Cada 10 mm un

punto de apoyo y cada 50 mm un punto fuerte.

2- Realizar un punto de apoyo cada 20 mm alternadamente en diferentes

zonas.

3- Amolar los puntos y martillear para estirar

4- Realizar un punto de apoyo cada 10 mm alternadamente en diferentes

zonas.

5- Amolar los

puntos nuevos y martillear para estirar

6- Realizar los puntos fuertes alternadamente en diferentes

zonas.

7- Amolar los

puntos nuevos y martillear para estirar |

Aquí vemos como marqué los puntos

Foto 29

Foto 29

MUY

IMPORTANTE:

Dado

que es un trabajo comprometido. Si alguien decide seguir mis

explicaciones, cada uno será responsable del proceso elegido con sus

pruebas y de la resistencia obtenida. No es un panel estructural del

vehículo, simplente es un cerramamiento, pero en caso de volcar el

vehículo puede ser peligroso que haya quedado un resultado demasiado

débil.

Debo recordar que todo este procedimiento ha sido

para conseguir minimizar la deformación del panel sin comprometer la

resistencia "necesaria". Tambíen que una vez todo soldado aguantará

mejor que las pruebas realizadas pues es todo un contorno cerrado con

un total de 300 puntos.

No entraré en detalles de cómo se desmonta el mecanismo del techo

solar ni todas las piezas del coche que nos molestan. Me centraré sólo

en cómo soldar la subestructura del techo y rematarlo hasta dejarlo

listo para pintar, si no esto sería interminable.

Lo primero,

obviamente, es desmontar todo el tapizado del techo, plasticos de los

pilares, asientos delanteros y traseros. Luego proteger todo bien

cartones, moqueta, cristales, capó, etc... vamos todo. Si lo soldais

con TIG y cortáis con cortadora de chapa no es tan problematico, pero

si cortáis con radial y soldáis con máquina de hilo va a salpicar por

todas partes.

En mi caso, como esto ya es parte de un proyecto mayor no me hacia

falta proteger nada, je je je

Foto 30

Foto 30

Lo siguiente es tomar referencias del techo de desguace que hayamos

conseguido.

El

techo tenemos que llevárnoslo cortado por los pilares. Los pilaresr A y

C no son estrictamente necesarios, pero si pilar B y largueros,

com

muestro en la foto 4, que vuelvo a poner aqui:

Foto 31

Foto 31

IMPORTANTE: Antes de cortar el techo hay que sacar los tubos de desague o los cortaremos sin querer.

Hay dos motivos para llevarnos el techo "entero":

1-

La subestructura está también soldada a los largueros, y se esconde

parte encima de ellos. Cortarlo bien en el desguace es díficil. Es

mejor

llevarnoslo todo para casa y luego cortar con paciencia por donde

interesa.

2- Así podemos tomar medidas y referencias tranquilamente para dejarlo

en la misma posición en nuestra carrocería.

Cómo

de estos coches cada vez hay menos en los desguaces yo no tenía donde

elegir así que me llevé un techo de un 5 puertas aunque mi carrocería

es de 3 puertas. No es problema porque la subestructura del techo solar

es la misma y queda en la misma posición. De echo, todo el panel del

techo se podría transplantar de uno a otro.

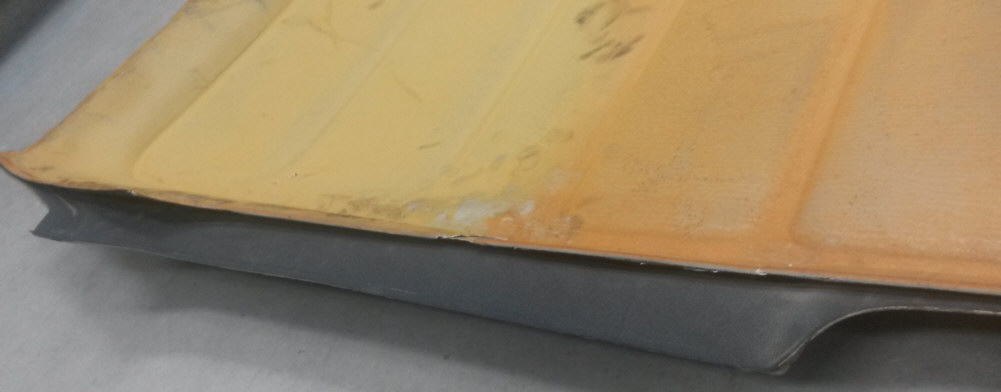

El problema entonces es el panel del tapizado, que no nos sirve. Aquí

vemos la diferencia:

Foto 32

Foto 32

Foto 33

Foto 33

Toda

la parte delantera coincide, pero del pilar B para atrás los laterales

no coinciden. Siendo manitas se puede hacer una mezcla entre los dos, y

que una vez tapizado no se veria nada, pero estos paneles son de

"mírame y no me toques". Estan hechos de sandwich a base de dos láminas

muy finas de plastico con espuma en el interior. Pocas vezces suelen

salir enteros los que tienen techo solar, pues son muy débiles en la

zona del agujero. Entonces lo que podemos hacer es esperar a

encontrar un tapizado que sea de nuestro modelo, pero el techo ya lo

podemos ir instalando, así ganamos tiempo. O yo encontré un chico que

hace los paneles en fibra de vidrio, mucho mejor y ya casi de por vida.

Esta es la opción que voy a escoger.

Entonces en cuanto lo tenga

montado, si veo que va perfecto os dejaré el contacto de esta persona

(si me da su permiso) para que podáis contactar por si lo necestáis.

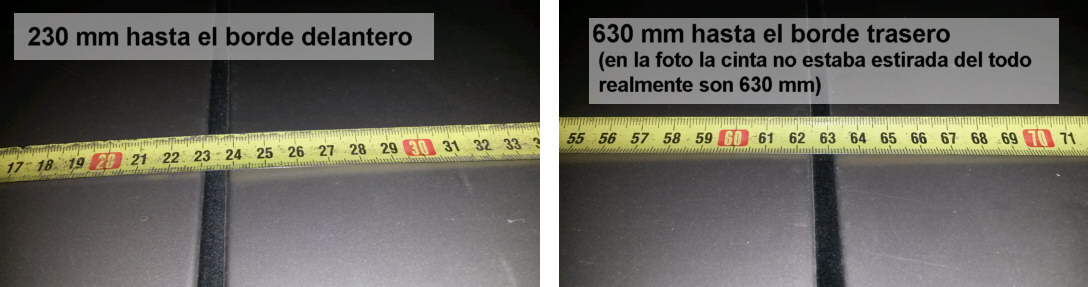

Vamos

a lo que nos ocupa, que es tomar medidas del techo de desguace. A lo

ancho del coche no hace falta medir, simplemente va centrado, lo que

necesitamos medir es a lo largo para posicionarlo bien.

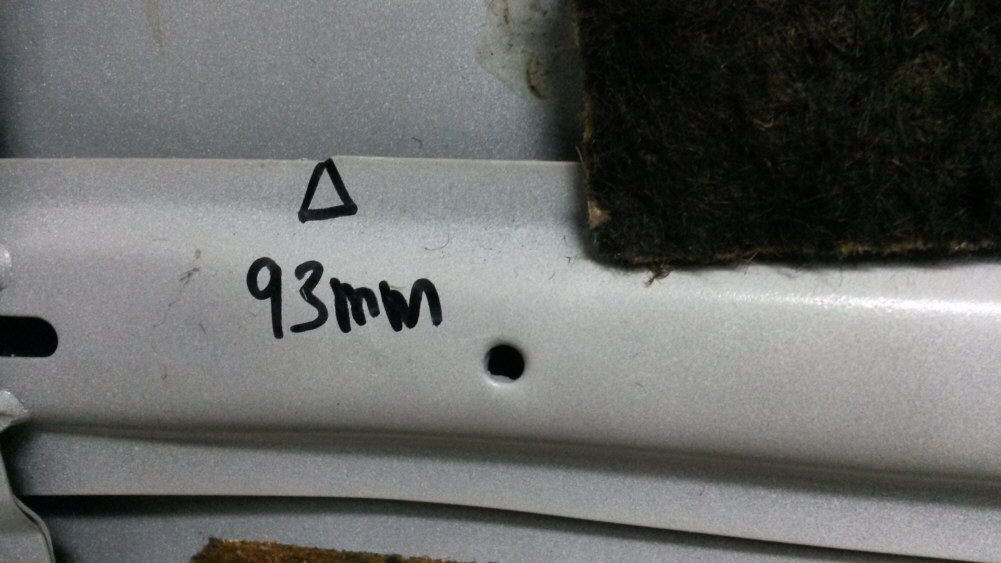

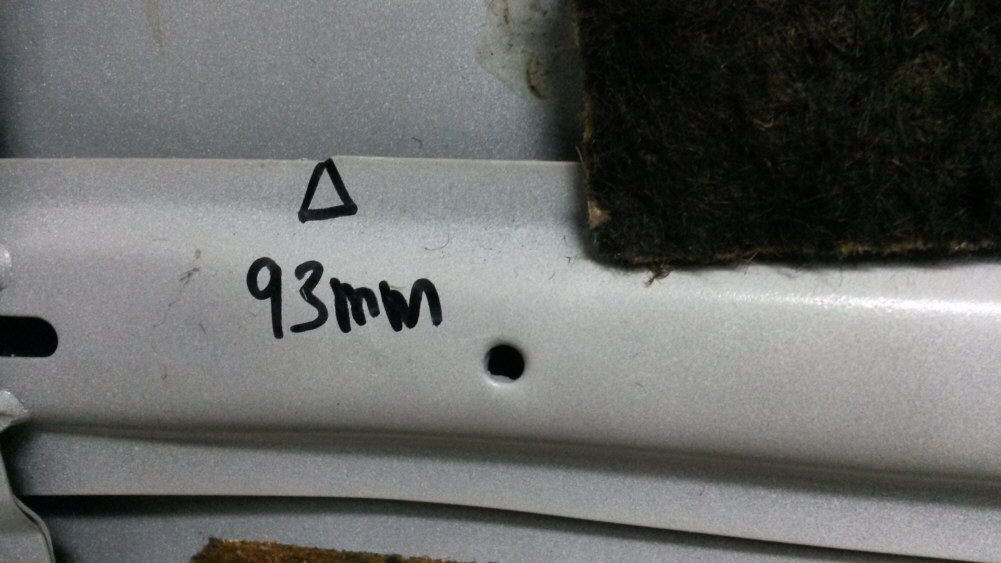

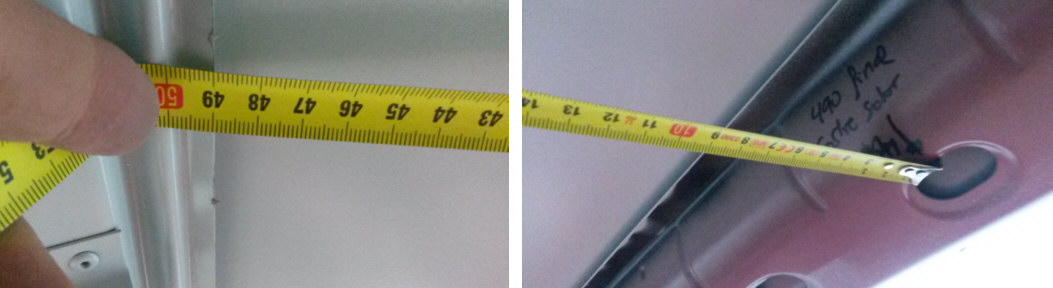

Yo tomo de referéncia el tensor (o tirante, llamarlo como queráis)

trasero del techo. Como este lleva unos

posicionadores en los largueros es una buena referencia. Tomo la medida

de este tensor al final de la subestructura del techo solar.

Tomo 3 medidas, una en cada punta y una en el centro, como era de

esperar, todas las medidas son iguales.

Foto 34

Foto 34

Foto 35

Foto 35

Foto 36

Foto 36

Y anoto para no olvidar:

Foto 37

Foto 37

Lo siguiente ya es separar la subestructura de los largueros. Cortamos

lo

más alejado posible, luego ya afinaremos el corte,

fijaros en la foto del principio (foto 02) por donde esta cortado el

panel del techo. Entonces tendremos algo así

Foto 38

Foto 38

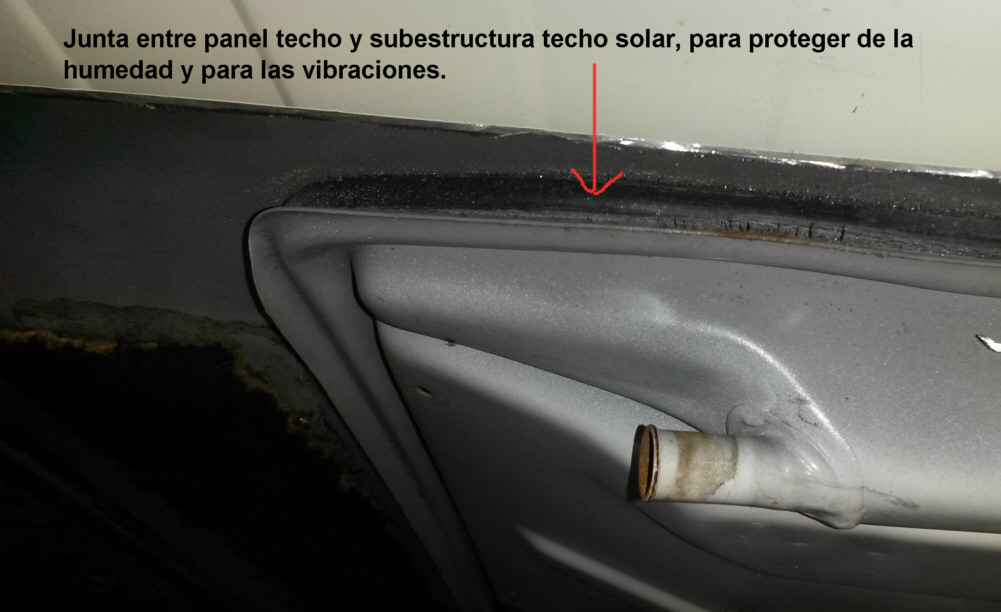

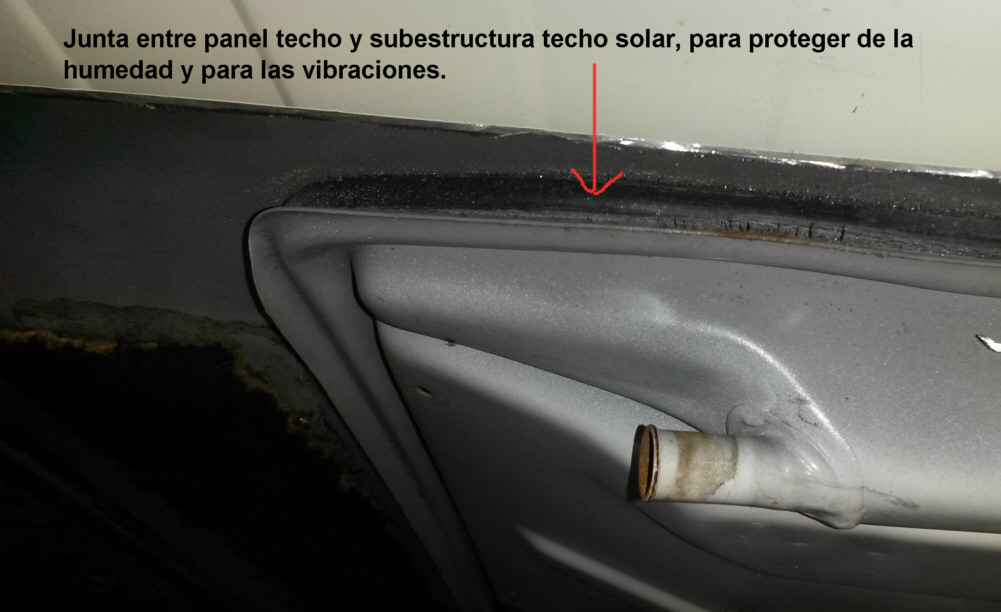

Ahora el panel del techo sólo está unido a la subestructura por los

puntos de soldadura que hay en la zona de la obertura del techo. Hay

una junta para la humedad y las vibraciones entre la subsestructura y

el panel del techo, pero no está pegado, se aguanta por presion de un

panel contra el otro:

Foto 39

Foto 39

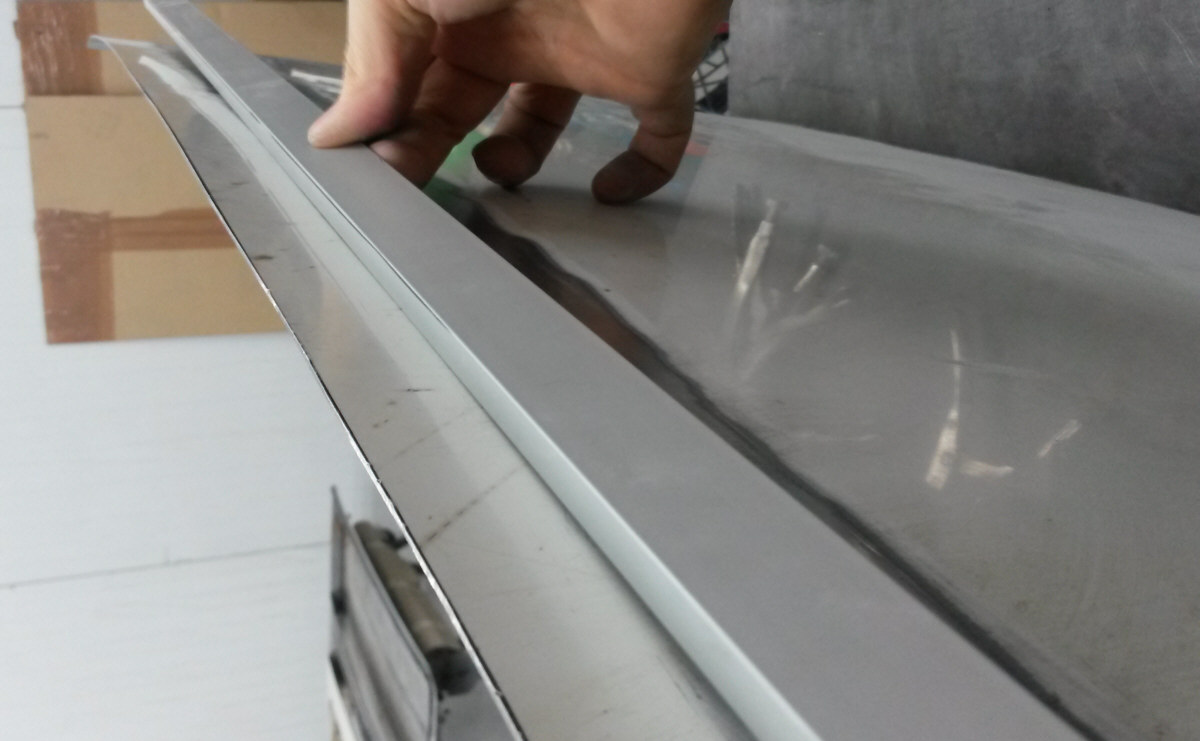

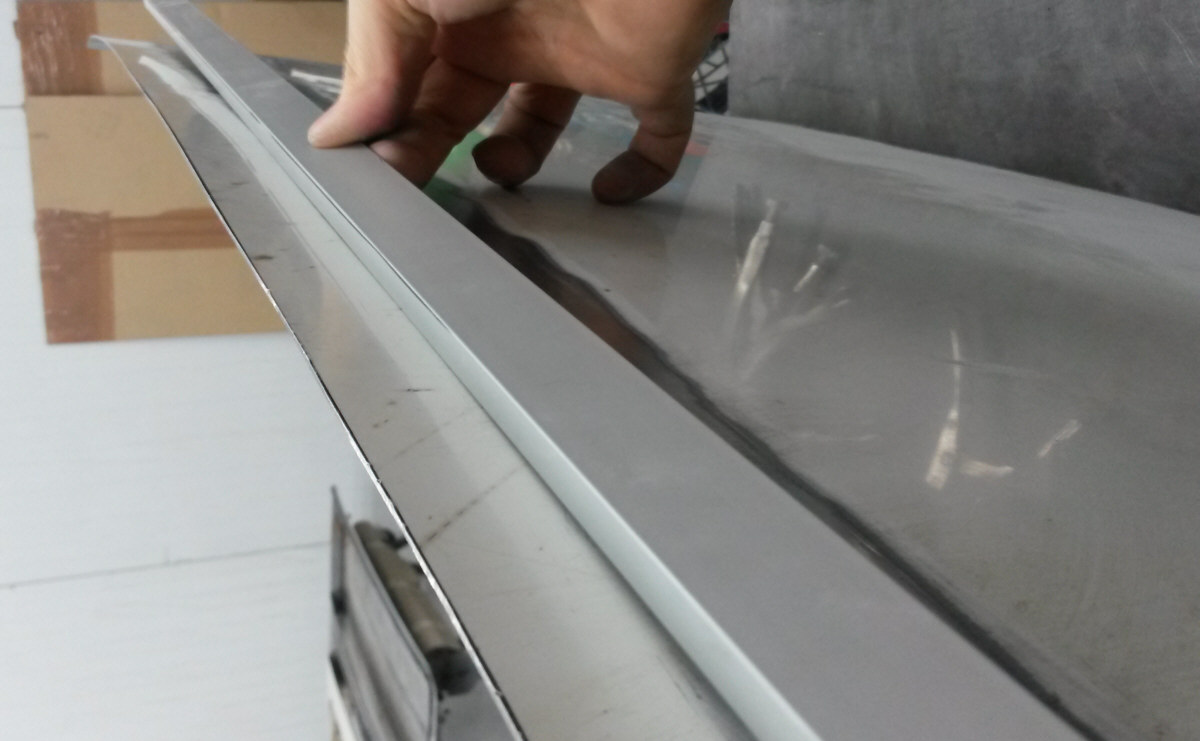

Ya afinamos el corte, yo corté el panel del techo:

- a 5

mm de separación de donde se acaba la subestructura por los laterales (ver foto 104).

- a 10

mm de

separación de donde se acaba la subestructura en la parte

delantera

- a 90

del agujero del techo solar en la parte trasera porque hay un

tensor debajo y hay que salvarlo, además hemos de cortar pasado el

tensor

para poder acceder bien a la parte trasera para poder martillear y

luego proteger de la oxidación

Foto 40

Foto 40

Muestro por donde corté la parte trasera:

Foto 41

Foto 41

El resultado es tal que así

Foto 42

Foto 42

Foto 43

Foto 43

Lo siguiente es presentar el techo en nuestro chasis, para lo qual hay

que hacer dos cosas:

1- Sacar el tensor delantero y el central del techo de nuestro chasis.

Podemos ver que debajo de los tensores se forma óxido porque es una

zona donde no ha llegado la pintura, ni siquiera el baño de imprimación

porque está la junta entre tensor y panel del techo que lo impide.

Aunque el tensor tiene agujeros, no llega a todas partes. Así, aunque

el tensor de atrás no haría falta sacarlo, lo sacaré igualmente más

adelante para sanear la zona. No lo saco ahora porque es mi referencia

para posicionar el techo. De momento tenemos esto:

Foto 44

Foto 44

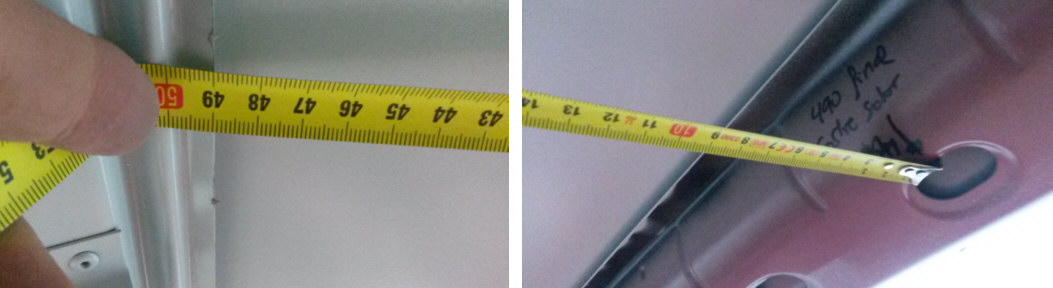

2- Recortar el encaje lateral de la subestructura donde asienta la

junta. Esto es así porque, como ya he dicho antes, de fábrica se monta

por arriba, pero ahora lo montamos por debajo y no entra. También hay

que recortar un poco las patas que van soldadas a los largueros. Yo lo

dejé así para poderlo hacer entrar:

Foto 45

Foto 45

Foto 46

Foto 46

Al recortar los laterales también nos "comeremos" parte de los puntos

de soldadura del tirante central. Yo para no perder el apoyo del

tirante en esa zona doblé la chapa para abajo y le dí unos puntitos

adicionales de soldadura.

Foto 47

Foto 47

Ahora ya podemos presentarlo. Hay que meterlo en diagonal todo a un

lado, subir y desplazar hacia el

otro.

Foto 48

Foto 48

Foto 49

Foto 49

Aquí vemos como la subestructura queda un poco metida hacia dentro en

la parte trasera, que por suerte ahí no soldaremos.

Foto 50

Foto 50

Una vez ya tengo la subestrucutura del techo lista para soldar hago una

última comprobación de que la geometría está correcta y el mecanismo

funciona correctamente.

Repaso las roscas:

Foto 51

Foto 51

Reaprieto las tuercas remachadas que estaban un poco sueltas

Foto 52

Foto 52

Limpio todo un poco que así se trabaja mejor:

Foto 53

Foto 53

Las

guias del techo que cogí en el desguace estaban en mal estado. De echo

cuando lo compré ya lo sabía porque el techo no abría, alguien lo forzó

y quedó ya la guia de aluminio tocada. Reparable, pero tocada. En todo

caso compré otro techo solar por internet, sólo el mecanismo y lo que

es la "tapa", que es fácil de encontrar. Lo difícil es la

subestructura, pero gente que desmonta el mecanismo y la tapa para

vender es más fácil. Así que de dos hice uno.

Foto 54

Foto 54

Que

curiosamente las tapas no tenian la misma curvatura??? Raro, pero

bueno, no le he dado más importancia porque yo necesitaba piezas del

mecanismo.

Aquí pongo las tapas emparejadas, no son idénticas:

Foto 55

Foto 55

Foto 56

Foto 56

Monto el mecanismo:

Foto 57

Foto 57

Y

finalmente la tapa para comprobar que no roza en el tensor central (ya

que al doblarlo un poco en las puntas ha variado un poco su geometría)

y que cierra bien:

Aquí vemos el techo abierto:

Foto 58

Foto 58

Cerrado (vemos los roces de la tapa al forzarlo teniendo uno de los engaches de arrastre rotos):

Foto 59

Foto 59

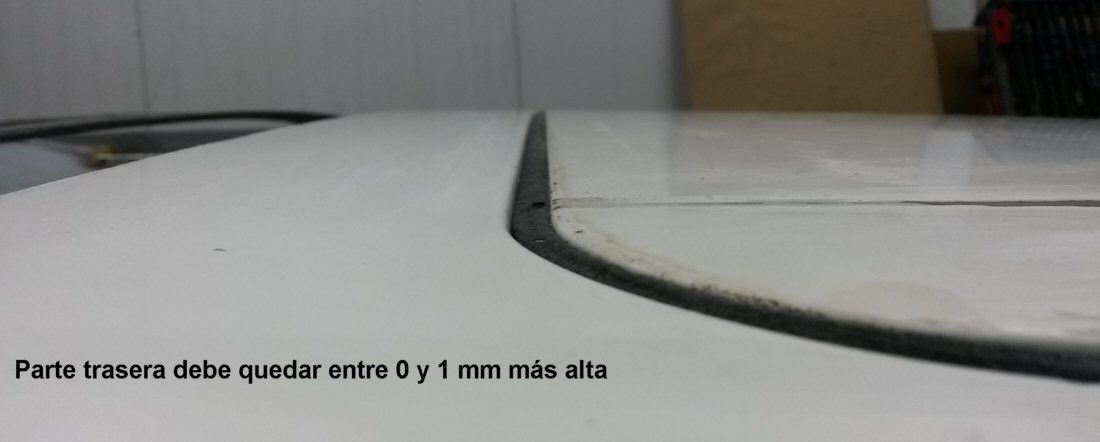

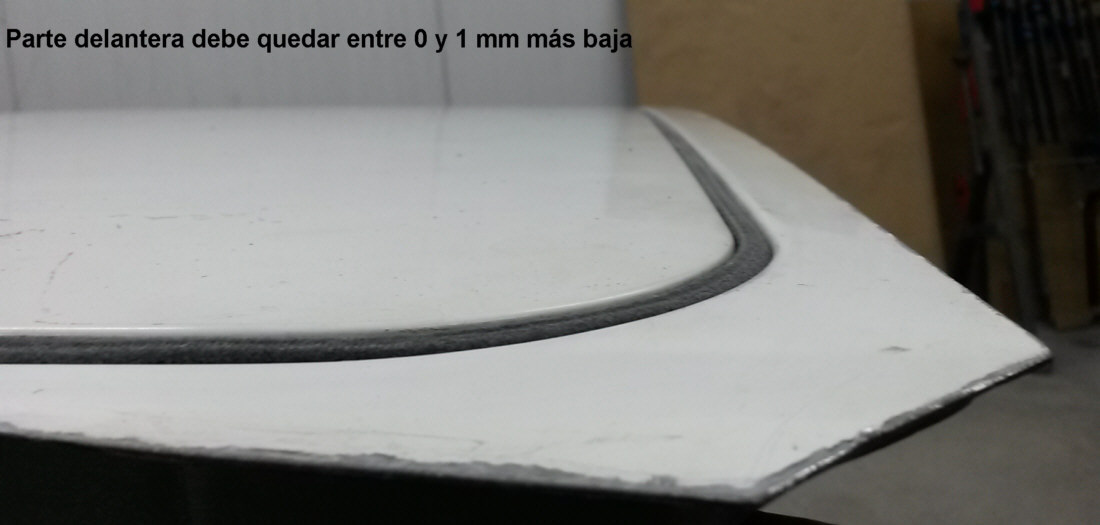

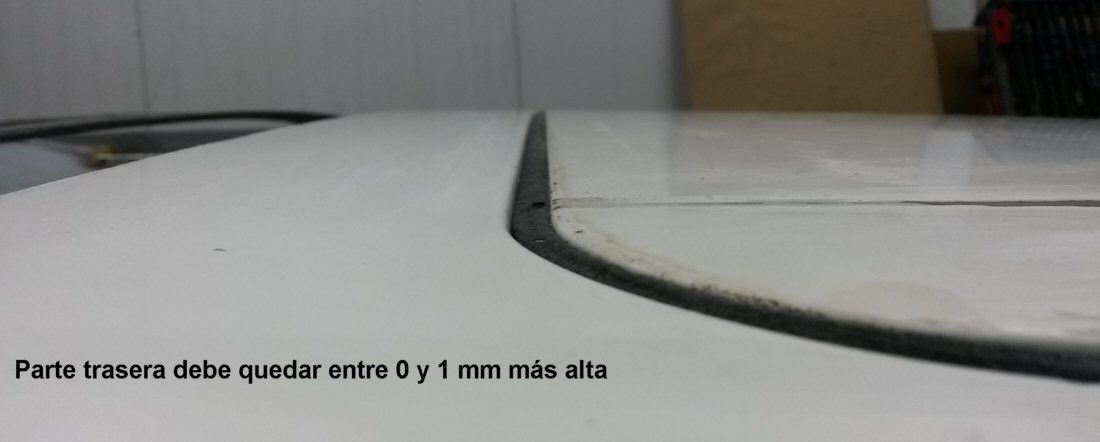

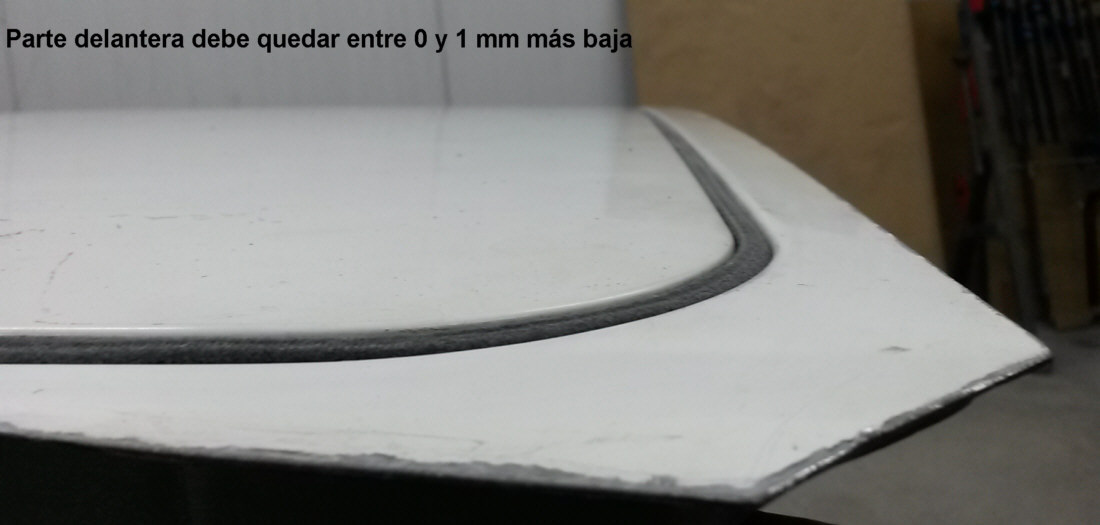

Con la regulación correcta, entre 0 y 1 mm más bajo de alante y entre 0 y 1 mm más alto de atrás:

Foto 60

Foto 60

Foto 61

Foto 61

Foto 62

Foto 62

Como

nota decir que la goma de alrededor de la tapa no estaba en nada mal

estado, cosa rara, pero igualmente se pondrá nueva. Os muestro la que

compré, no es original pero va perfecta pues ya la cambié en el otro

Golf que tengo.

Foto 63

Foto 63

Foto 64

Foto 64

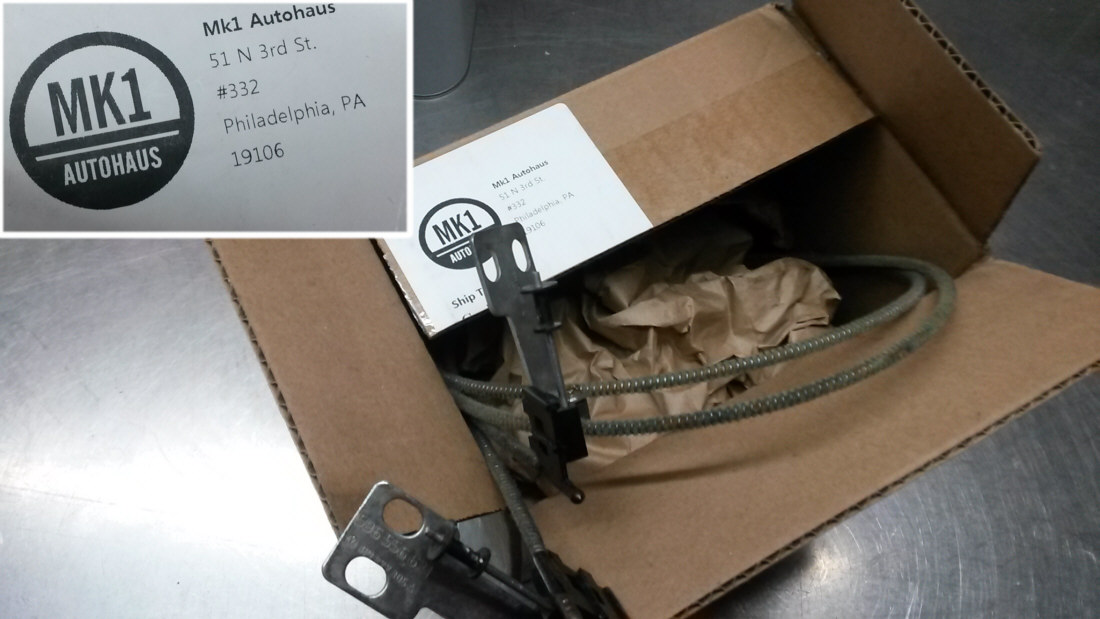

Las

sirgas con las patas de arrastre, aunque no era necesario, como las

encontré originales por el ebay (vienen de USA) también las compré para

ponerlas nuevas y me queda tres viejas de repuesto, je je je.

Foto 65

Foto 65

Foto 66

Foto 66

Foto 67

Foto 67

Ahora

ya procedemos a hacer el agujero en nuestra carrocería. Primero saco

todo el aislante que me molesta (que me costó mucho... cuando no

interesa se cae solo y ahora que lo quiero despegar no hay manera...)

Foto 68

Foto 68

Me hago un plantilla en cartón:

Foto 69

Foto 69

Hay

que hacer la plantilla lo más perfecta posible, tanto por el exterior

como por el interior. En la siguiente foto falta acabar el interior por

la parte delantera, pero hay que hacerlo también. (Yo no lo hice al

principio porque queria hacerlo de otra manera pero tube una idea

mejor, que es el sistema que os explico a continuación.)

Hay que

marcar en la plantilla cual es la cara superior (no vaya a ser que la

pongamos luego del revés) y la parte central a lo ancho, tomando como

referencia el agujero original, no por donde hemos cortado porque no

estará simétrico.

Foto 70

Foto 70

Primero posicionaremos la plantilla en nuestra carrocería de forma

aproximada, lo mejor posible, pero de momento no serivará para hacer el

corte definitivo.

Para posicionar la plantilla a lo ancho, basta con buscar el centro.

Foto 71

Foto 71

Para el posicionamiento a lo largo pues uso de referencia las medidas que tomo de mi otro Golf.

IMPORTANTE: Si no tenemos otro coche para tomar referencias, tomar estas medidas en el coche de desguace antes de cortar nada.

Foto 72

Foto 72

Foto 73

Foto 73

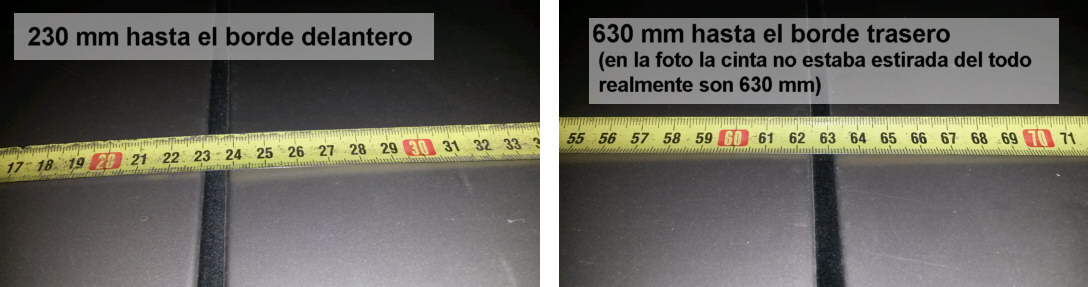

Yo

uso los 630 mm desde el marco delantero hasta el borde trasero del

agujero del techo solar. Pego cinta de carrocero en esa medida y marco

el centro a lo ancho encima de la cinta

Foto 74

Foto 74

Pego la plantilla:

Foto 75

Foto 75

Nos podemos haber desviado, pero no mucho. Entonces lo que debemos hacer ahora es marcar la plantilla en el techo y cortar el agujero interior pero

un poquito más grande, muy poco. Nos quedará mucho margen para el

agujero que realmente hay que hacer, que es el exterior de la plantilla.

Una vez hecho el agujero interior posicionamos la subestructura del techo solar correctamente. Para

la posición a lo largo tenemos la referencia desde el tensor

trasero que es muy buena (los 93 mm, fotos 34 a 37. También ver fotos 85, 86 y 87). Y para la posición a lo ancho pues tenemos muchas opciones, os muestro la que yo usé:

Foto 76

Foto 76

Lo

posicioné de forma que esta medida fuera igual en los dos lados.

Obviamente verifiqué con otras referencias, pero no es complicado

dejarlo centrado.

Una vez hecho esto tendremos algo así:

Foto 77

Foto 77

Como los sargentos me molestan tube que apañar como puede para sujetar la subestructura contra el panel del techo

Foto 78

Foto 78

Y finalmente ahora viene la parte interesante.

Volvemos a poner la plantilla haciendo encajar el agujero interior,

marcamos con rotulador la parte exterior de la plantilla y este es el

agujero correcto que hay que cortar.

Daros

cuenta que ahora la propia subestructura nos hace de centrador de la

plantilla. Y esta subestructura está perfectamente alineada usando

referencias muy buenas de la parte inferior. Por este motivo el primer

centraje de la plantilla no era tan importante, sólo era para abrir un

agujero sin pasarnos del agujero que realmente hay que hacer y poder

usar la propia subestructura para centrar la plantilla.

Foto 79

Foto 79

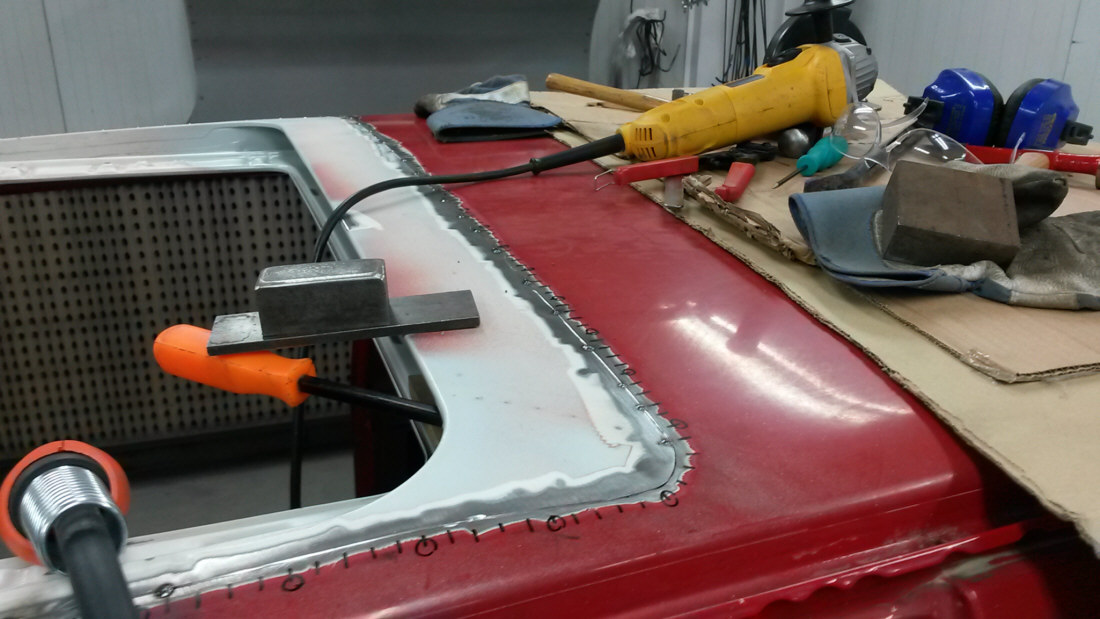

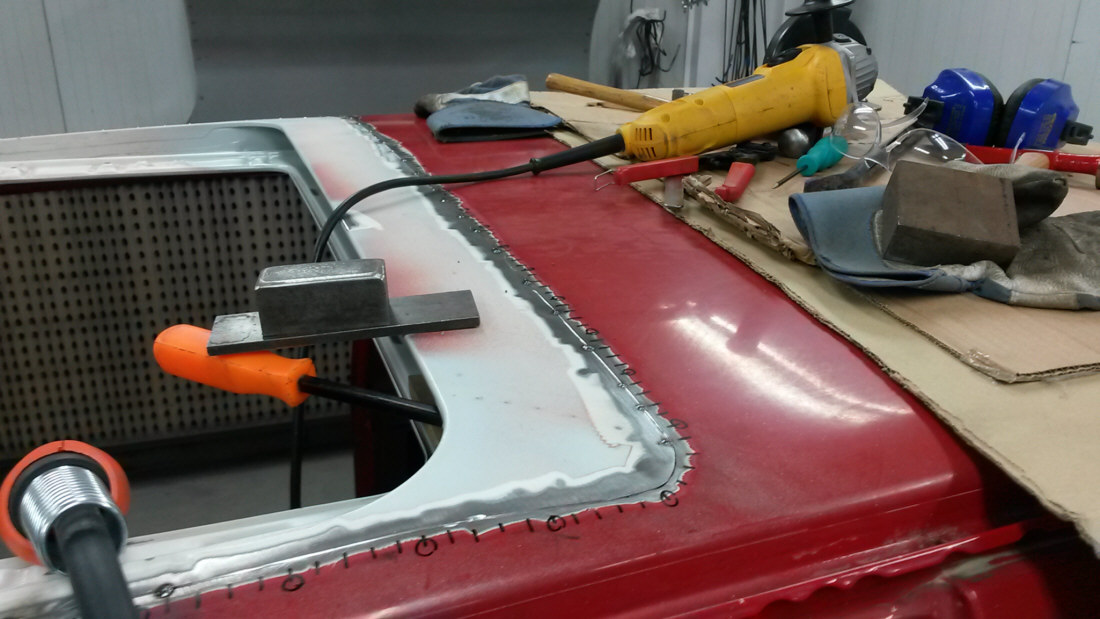

Falta cortar. Yo corté con radial.

Foto 80

Foto 80

Foto 81

Foto 81

Afiné los cantos con este tipo de disco milhojas

Foto 82

Foto 82

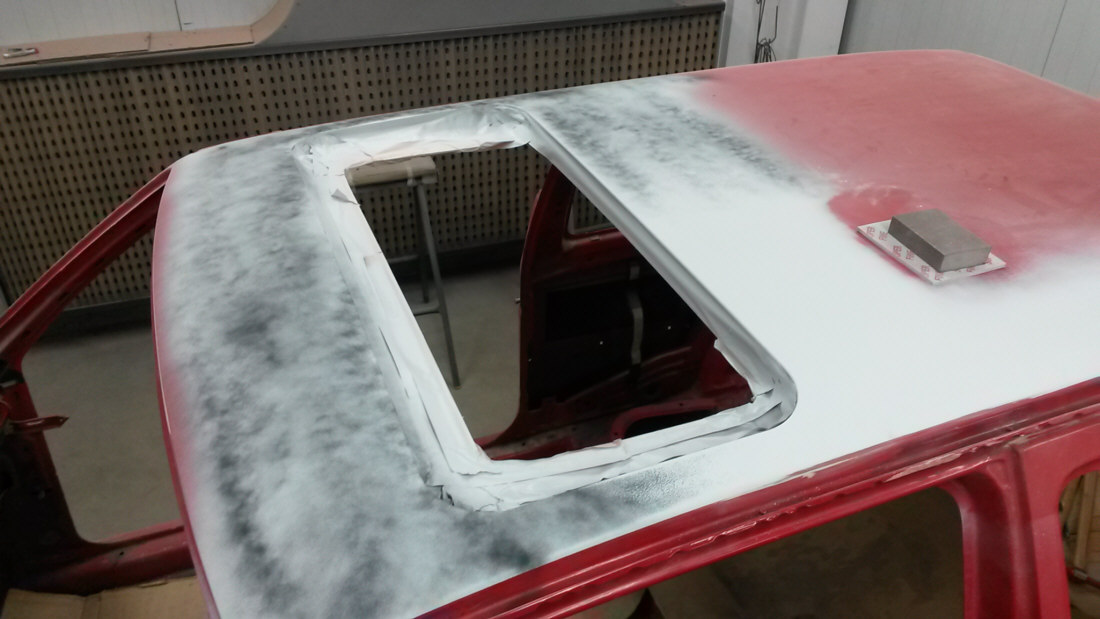

Despues de tocar y retocar al final ha de quedar lo que ya os mostre en la Foto 6 (que vuelvo a poner)

foto 83

foto 83

Foto 84

Foto 84

Lo

siguiente antes de soldar es sanear los paneles. Como voy a sacar el

tensor trasero del techo tomo una nueva referencia para la posición

longitudinal, aunque ya no es necesario porque el agujero es justo a

medida y sólo hay una manera posible de posicionarlo. Pero como no me

fio ni de mi mismo, antes de soldar toda precaucion es buena.

(en

la siguiente foto veréis mucha luz en la parte delantera en el corte,

pero es porque las chapas estan a distinta altura, obviamente algo de

luz hay, pero menos de lo que parece en la foto)

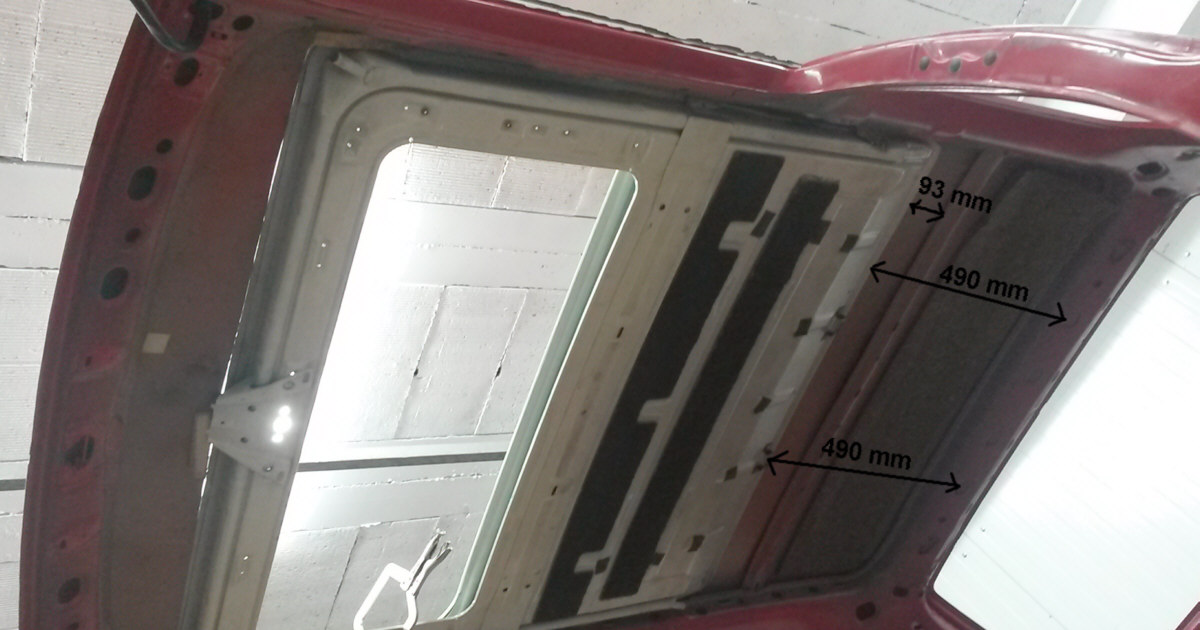

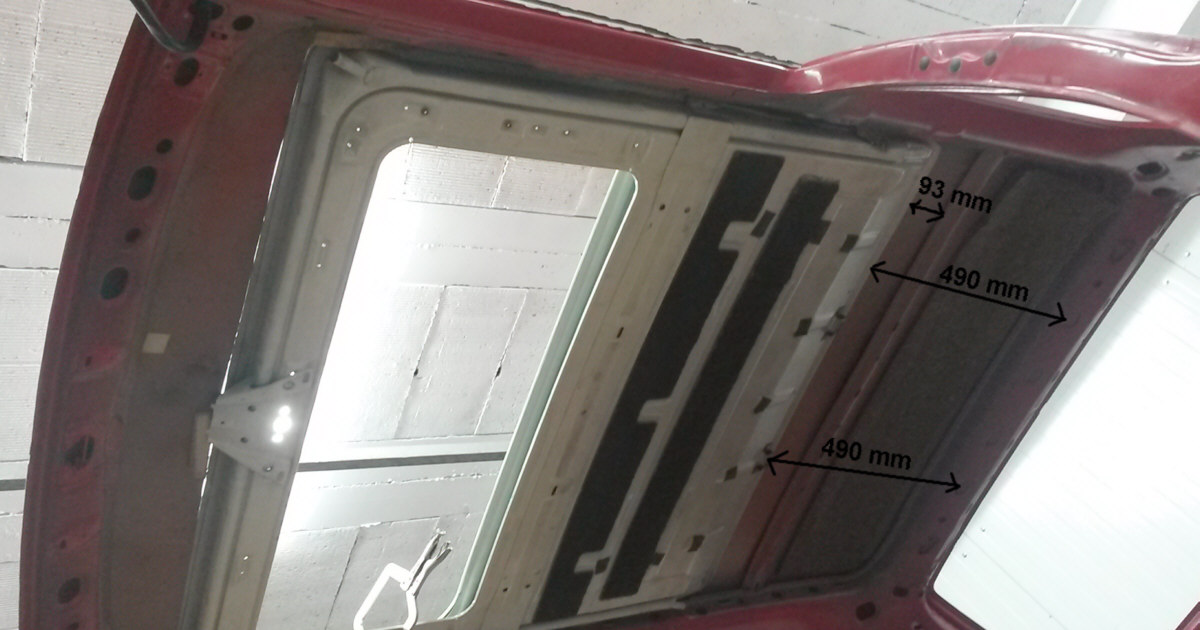

Foto 85

Foto 85

La

referencia que hemos usado ahora son los 93 mm. Una vez posicionado

marco la medida de los agujeros del travesaño trasero a la

subestructura del techo solar, que son 490 mm. Y es la que usaré como

última verificiación antes de soldar porque el tensor trasero no estará

colocado en ese momento (podria estar puesto de nuevo, pero yo prefiero

volverlo a poner al final de todo).

Os muestro unas fotos donde se ve mejor la referencia

Foto 86

Foto 86

Foto 87

Foto 87

Ya con todos los tensores fuera, todo limpio de aislante y con el óxido sacado:

Foto 88

Foto 88

Una vez todo desengrasado dos capas de imprimación epoxi 2K (2 componentes)

Foto 89

Foto 89

Pasado el tiempo especificado en la ficha técnica 3 capas de pintura de poliuretano 2K

Foto 90

Foto 90

Lo

hago en un color claro porque es una parte del coche que no se vé y así

si en un futuro salen óxidos (será en un futuro muy lejano) se verá

mejor.

Hago lo mismo con la subestructura del techo solar,

primero quitar todo el óxido. Aquí use producto químico eliminador de

óxido porque por métodos mecánicos (excepto arenado) no hay forma de

quitarlo todo porque no se llega a los rincones:

Foto 91

Foto 91

Fijaros el óxido como se iba comiendo la chapa:

Foto 92

Foto 92

Antes

de pintar, como no me fio de haber eliminado el óxido en todos los

rincones y cráteres que se han formado doy una mano de convertidor de

óxido

Foto 93

Foto 93

Finalmente, se matiza el resto de pieza, se desengrasa y le doy dos manos de imprimación epoxi 2K

Foto 94

Foto 94

Foto 95

Foto 95

Y 3 manos de poliuretano, y en las zonas conflictivas 4 manos (respetando siempre tiempo de evaporación de disolventes)

Foto 96

Foto 96

Foto 97

Foto 97

NOTA:

No hay que olvidarse de la parte inferior de los tensores, que no se ve

en las fotos. Yo los maticé y luego pinté a rodillo porque con la

pistola no podia entrar.

Una vez todo seco hay que hacer dos cosas:

1-

Quitar la pintura de las 4 patas que van soldadas a los largueros. Lo

mismo para la zona de los largueros donde van las patas soldadas

2-

volver a poner junta en todo el borde la estructura y del tensor

central. No debe tocar chapa con chapa. Yo use SIKALASTOMER 831,

que es una banda preformada a base de butilo. Como no tenia mucha

idea de que material eran las juntas originales pues después de buscar

y buscar esto me pareció lo más acertado.

Foto 98

Foto 98

Aquí

preparado para montar. La junta trasera la aproveché, aunque no es

necesario realmente. Pero como me salió entera.... En la foto todavía

no estaba, pero puse una tira fina de sikalastomer encima y debajo para

que "pegara" mejor.

Foto 99

Foto 99

Así queda una vez montado

Foto 100

Foto 100

Foto 101

Foto 101

Ahora

colocar al estructura nos va a costar un poco porque cuando el

siklastomer toque techo empezará a "pegar" (no es como la silicona o

sika de poliuretano, se pegar y despegar muchas veces mientras no se

ensucie) y costará moverlo para posicionarlo, pero sudando un poco se

hace.

Una vez presentado marcamos todos los puntos de soldadura

que realizaremos según el proceso de soldadura que hayamos definido

antes. En mi caso queda como ya hemos visto más arriba

Foto 102

Foto 102

Y

seguimos el procedimiento establecido, que no voy a repetir. Para dejar

los dos paneles a ras a medida que vamos punteando pues tendréis ir

haciendo como podáis con las herramientas que tengáis. Donde se pueda

llegar con sargentos con sargentos y donde no, pues al tacto, o como se

pueda:

Foto 103

Foto 103

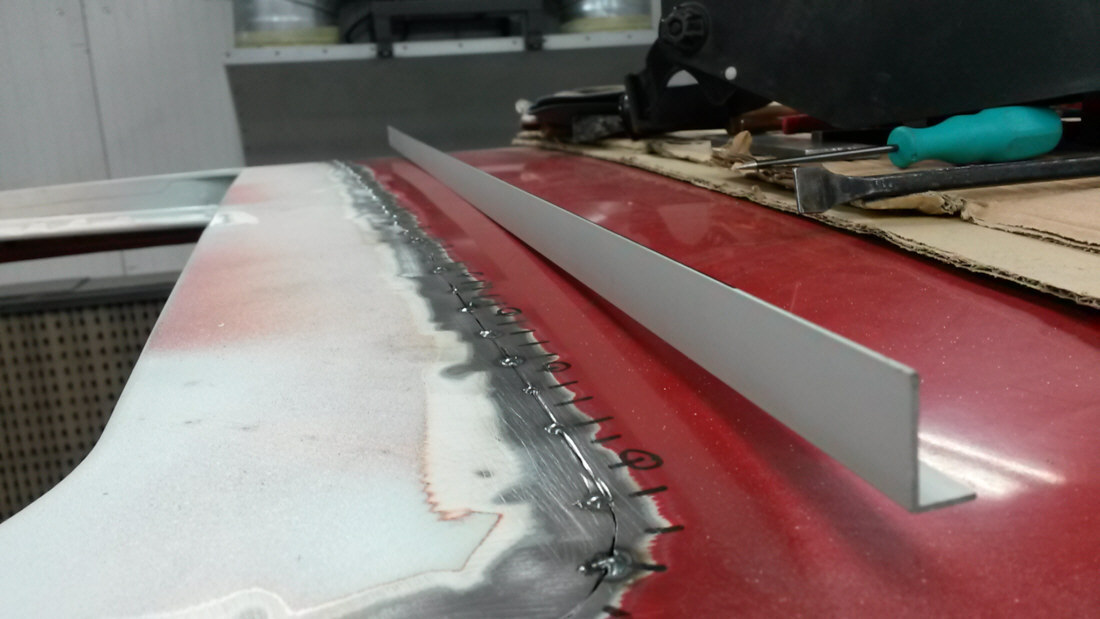

En

la siguiente foto, además del sargento podemos apreciar el margen de 5

mm por el que corté la chapa del donante. Menos margen no puede ser

porque ya cortamos subestructura y nos metemos en la zona de doble

chapa, y más margen es demasiado porque no podremos acceder a la zona

para martillear, pintar y proteger de la oxidación.

Foto 104

Foto 104

Foto 105

Foto 105

Aquí con una palanca y un poco de peso para levantar la chapa... mientras punteo

Foto 106

Foto 106

Va avanzando

Foto 107

Foto 107

controlando la deformación. Hay que ir estirando los puntos siguiendo el proceso que hemos definido.

Foto 108

Foto 108

Cuando

tengo la mitad de puntos yo ya soldé las 4 patas laterales a los

largueros. Primero me aseguro que la subestructura está bien pegada al

techo

Foto 109

Foto 109

Las

patas antes de soldar, quedan un poco separadas. Es normal, de hecho yo

las doblé un poco para poder meter y sacar el techo mejor.

Foto 110

Foto 110

Foto 111

Foto 111

Una

vez soldadas. Aquí si la máquina de hilo es indispensable. Hay

muy poco espacio para soldar y hay que rellenar el hueco entre el

larguero y la pata. Con esta máquina si entra la pinza ya está, le das

al botón y sin problemas queda así:

Foto 112

Foto 112

Y ya finalmente deberíamos tener algo así, despues de afinar los puntos con lijadora.

Foto 113

Foto 113

Foto 114

Foto 114

Foto 115

Foto 115

Foto 116

Foto 116

Foto 117

Foto 117

Foto 118

Foto 118

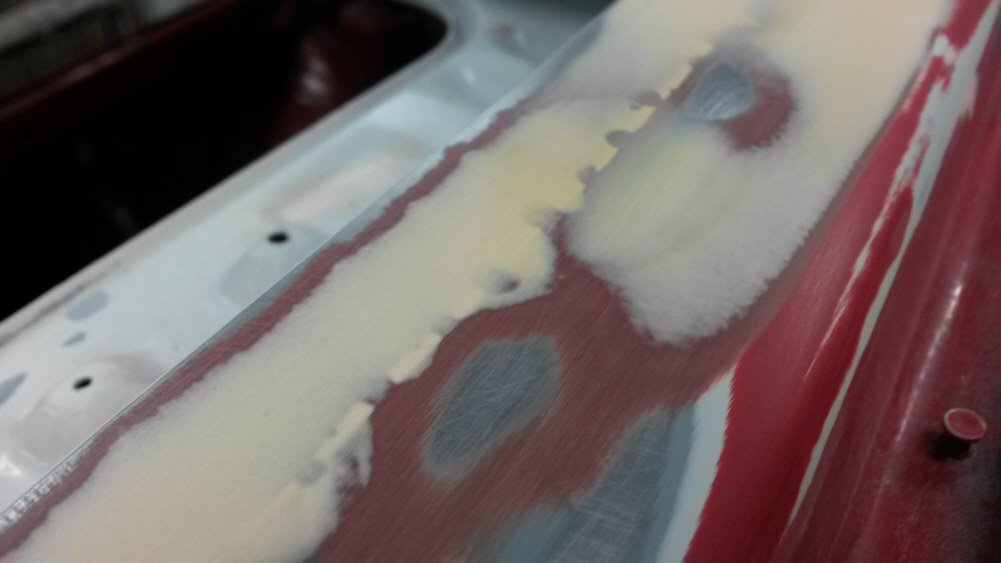

Hay

zonas que no habrán quedado perfectas, pero hasta 0.5 mm no es

problema, pues la masilla de poliester lo va a rellenar. Com muestro en

la foto siguiente:

Foto 119

Foto 119

Foto 120

Foto 120

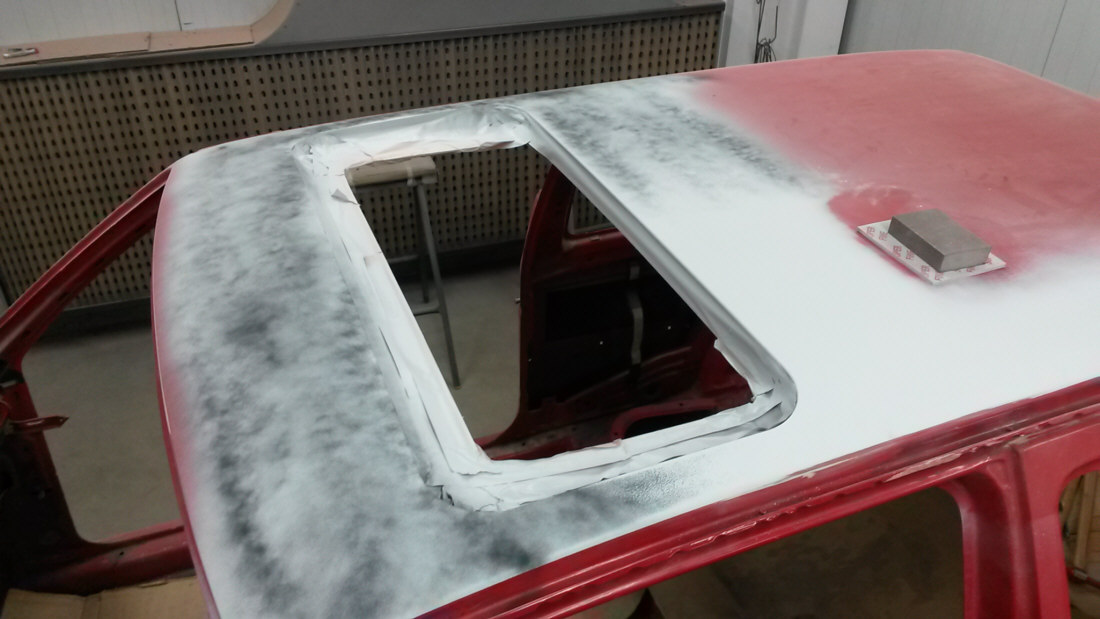

Y hasta aquí la soldadura. Ahora empieza el tema de masilla y pintura.

Lo primero que hago es limpiar, desengrasar, matizar y dar dos capas de imprimación epoxi 2k.

Foto 121

Foto 121

Ya se ve que no está perfecto y están marcas de la amoladora al alisar los puntos, pero con masilla lo taparemos todo.

Lo importante es intentar que no haya zonas donde tengamos que poner más de 0.5 mm de masilla.

Foto 122

Foto 122

Hay zonas que han quedado mejor que otras

Foto 123

Foto 123

Aquí vemos claramente el chaflán que le hice a la chapa

Foto 124

Foto 124

No olvidemos la parte de debajo

Foto 125

Foto 125

Foto 126

Foto 126

Una

vez seco, lijamos un poco, desengrasamos y aplicamos la masilla de

poliester. Hay muchos tipos, yo use una de lijera sin talco que

hace menos polvo al lijar.

La masilla puede ir directa sobre

la chapa, pero en este caso concreto donde hay tanta chapa desnuda y

con los huecos entre puntos, decidí imprimar primero para garantizar un

buen agarre y protección contra el óxido.

Foto 127

Foto 127

Foto 128

Foto 128

Y

ahora viene la parte artesanal, se trata de lijar, lijar y lijar. Usar

el regle, palpando y las referencias que creamos adecuadas para dejarlo

con la curvatura que toca.

Para mí, la herramienta fundamental

que me ha permitido dejar toda la zona con una curvatura constante y

que sin ella no lo hubiera conseguido ha sido el portalima flexible.

Foto 129

Foto 129

A

este portalima le regulamos la curvatura por el tensor central y al ser

metalico y quedar completamente rígido no se adapta a las aguas que

pueda tener la chapa, sino que lima en los puntos necesarios

hasta dejar la chapa con la curvatura deseada. Una maravilla.

Primero

con la lima directo, y luego le ponia debajo del portalima flexima tela esmeril de P120 para

acabar de afinar la masilla, porque esta lima cuando ya tienes la

superficie con la curvatura de la propia lima deja de limar. Luego ya

lo repaso con el taco flexible que veis al fondo de la foto anterior,

que lleva la tela esperil sujeta con velcro.

No uséis tacos de lijar pequeños porque si hay aguas en la superficie no las vais a eliminar.

Para

la masilla mientras iba dando forma yo he usado grano P120. Cuando ya

tengo la forma, afino con una esponja fina, que sería entre P240 y P320.

Cuando damos forma, si llegamos a tocar chapa hay que parar de lijar

porque donde hay chapa no rebajará más pero en las otras zonas sí.

Etonces llegados este punto hay que analizar:

- si nos hemos dejado una zona alta y tenemos que undir la chapa un poco con unos golpecitos de martillo

- si ya hemos llegado a al forma deseada y lo dejamos tal cual

- si nos falta masilla.

|

Podemos

ir añadiendo masilla siempre que queramos. Sólo hay que lijar bien la

zona, soplar el polvo, limpiar y desengrasar para garantizar el agarre

de las capas que vayamos poniendo.

Al final yo he dejado la superficie de la siguiente manera:

Foto 130

Foto 130

Podemos

ver claramente las deformaciones que había en la parte delantera por la

soldadura y que no he alisado del todo. No hay más de 0.1 mm de

masilla, pero se ve claramente que había zonas altas y zonas bajas, que

más que zonas bajas, eran tramos rectos. Esto también me puede haber

pasado porque el mártir que he puesto debajo para martillear no era

exactamente igual a la curvatura del techo, era más plano. Pero es muy

poca cosa.

Hay zonas con muy poca masilla_

Foto 131

Foto 131

Foto 132

Foto 132

Llegados

a este punto podemos permitirnos fallos de hasta 0.150 mm, que se

solucionaran con el aparejo o fondo (imprimación de alto espesor).

Debemos

mirar la ficha técnica del fondo que vamos a usar, a ver qué

espesor de capa es el recomendado. El que yo voy a usar pone 2 a 3

manos y entre 160 y 240 micras (0.160 , 0.240 mm). Cómo sé que al tirar

el fondo me va a quedar un poco rugoso y luego lo tendré que lijar como

mínimo para quitar la rugosidad, por eso aunque le de 3 manos y consiga

las 240 micras, una vez alisado considero que tendré mínimo 150 micras.

Por este motivo si ahora con el regle vemos que hay zonas por las que

pasa un folio por debajo (son 100 micras) no hace falta poner más

masilla porque el aparejo nos lo solucionará.

Esto

normalmente no lo haría pero como he llegado a la chapa en muchas

zonas, antes del fondo vuelvo a dar una mano fina de imprimación

epoxi 2k. Com siempre, limpiado, sin polvo y desengrasado.

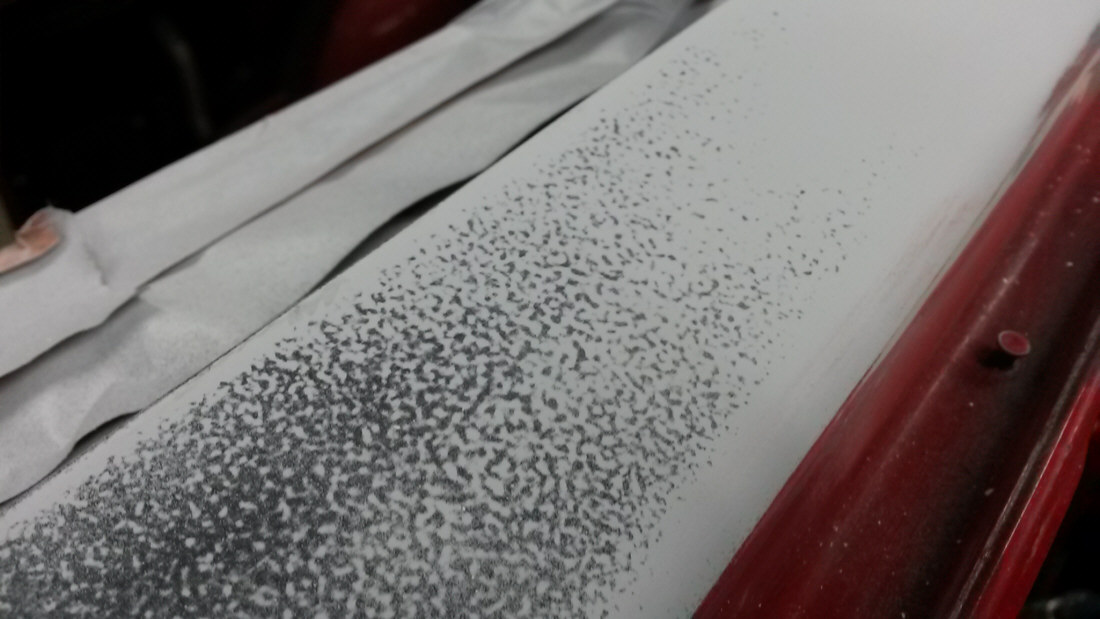

Foto 133

Foto 133

Y

ahora finalmente el fondo (imprimación de alto espesor, aparejo , como

le queráis llamar). El fondo es lo que hará de sellante, lo tapará

todos los poros y que impermeabilizará toda la zona.

Foto 134

Foto 134

Foto 135

Foto 135

Una vez seco y mate parece perfecto, y más en las fotos, pero esta bastante rugoso.

Una

cosa muy útil, casi fundamental, es la guia de lijado. Yo compré un

bote de guia de lijado en esprai, que se pulveriza por la zona y seca

al acto. 10 segundos y ya podemos lijar.

Es una especie de tinte que

cubre la zona, entonces hay que lijar hasta que desaparezca del todo.

Es un guia para saber por donde hemos lijado y dónde falta lijar,

también nos revelará si hay zonas bajas, pues ahí la lija no va a tocar

y tendremos el tinte sin quitar.

Foto 136

Foto 136

En

la siguiente foto vemos un trozo ya lijado y un trozo que no. La gracia

está en no lijar de más y dejar zonas bajas, lo que dará lugar a aguas

cuando tiremos el barniz.

Una vez he hecho desaparecer toda la guía

de lijado, si quiero lijar más vuelvo a tirar otra capa de guia. En una

zona así de grande sin guía de lijado lo más probable es que dejemos

aguas.

Foto 137

Foto 137

La guia nos revela claramente la rugosidad del aparejo y dónde hay que continuar lijando para dejar la superficie lisa del todo

Es

más, sin la guia es muy facil dejarnos zonas rugosas que no notaremos

al tacto ni a al vista, pero al dar color y barnizar se copiarán.

Foto 138

Foto 138

Para

lijar el aparejo uso esponjas superfinas (lo que seria grano P500 o

P600), podría empezar con esponjas finas (P320) pero prefiero ir más

lento y no pasarme.

Lo he hecho también con el soporte de lima

flexible y dos esponjas supefinas debajo. Así elimino las aguas que

todavía podrían quedar.

Foto 139

Foto 139

Una vez he quitado toda la guía, vuelvo a poner guía de lijado y lijo de dos maneras para afinar en todas direcciones:

-

con la rotoorbital y esponja P500 (es una lija con velcro tipo

esponja para la rotoorbital y como lleva esponja no hace falta usar la

interfase)

- o bien a mano con una esponja superfina y otra

esponja encima para darle más cuerpo (ver foto 137), porque las

superfinas que tengo son muy delgadas y podrían copiar la presión de

los dedos en una superficie tan grande.

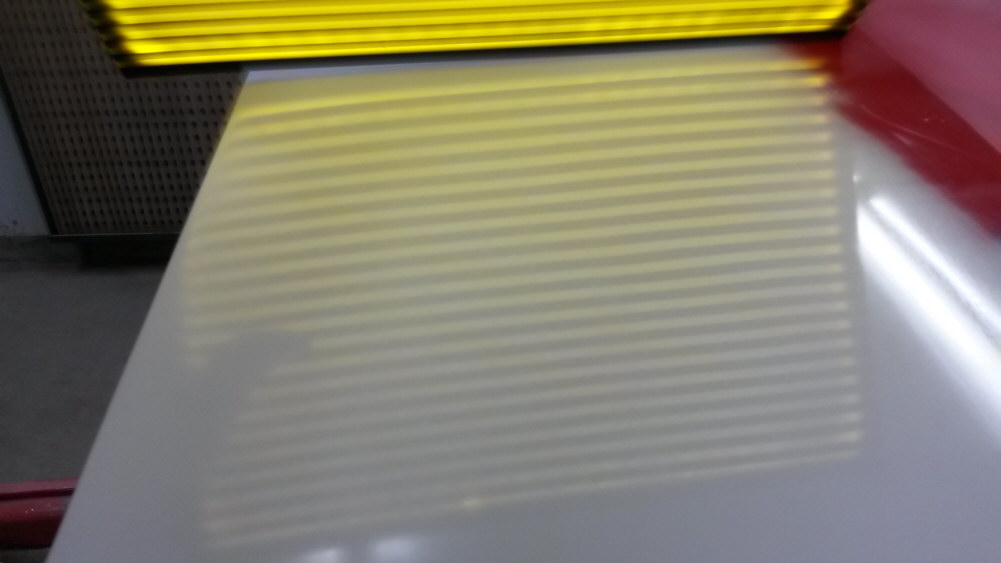

Una vez ya lo tengo a mi

gusto, como lo voy a pintar con un metalizado le paso una esponja

ultrafina. Esta vez directo de forma manual y ejerciendo poca presión,

con paciencia. No es para dar forma, sólo para afinar.

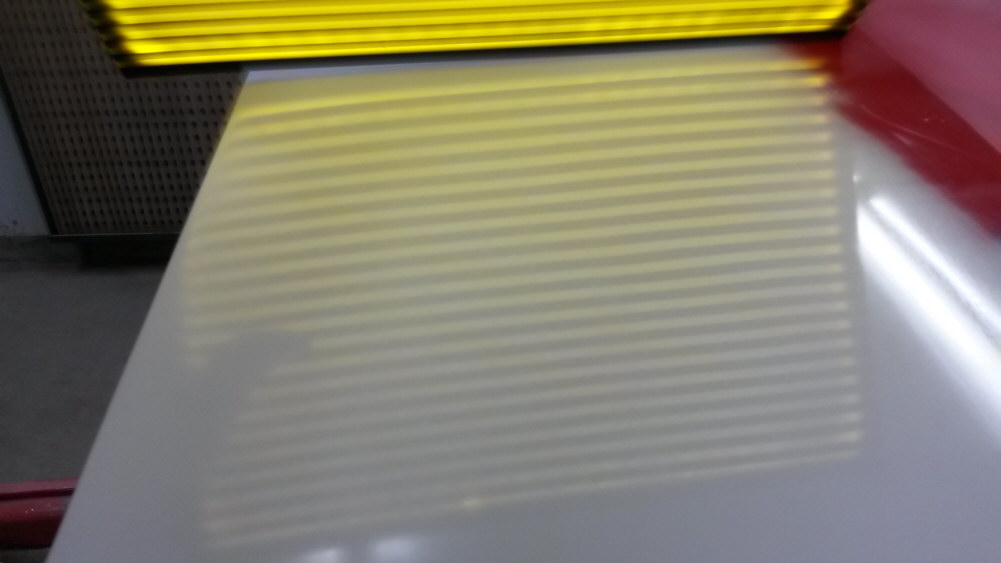

Para verificar antes de pintar hice dos cosas:

- Pasar el regle de aluminio

-

usé desengrasante para conseguir tener la zona con brillo y ver

como reflejaba los fluoresecentes y lineas rectas para ver si el

reflejo es correcto o se nota que hay aguas.

Foto 140

Foto 140

En

la foto siguiente vemos una zona a la dercha sin brillo porque pasé el

desengrasante con un paño y ahí pues no toqué. Tenía que ir muy rápido

a poner el desengrasante y hacer la foto porque se evapora rápidamente.

Foto 141

Foto 141

Foto 142

Foto 142

También podemos usar una de estas pizarras ralladas que no están mal, pero para una superfície tan grande se queda pequeña.

Foto 143

Foto 143

Foto 144

Foto 144

Foto 145

Foto 145

Cuando

tenga el coche pintado ya actualizaré el artículo con las fotos de cómo

ha quedado y si los pequeños fallos que tiene (que sólo se yo y no

explicaré a nadie, je je je) son apreciables.

Peeeero no creais

que ya hemos acabado... esto es interminable. Nos falta proteger

adecuadamente toda la soldadura por la parte inferior. Para lo cual uso

sellante SIKAGARD-2030

Foto 146

Foto 146

Foto 147

Foto 147

Parte delantera

Foto 148

Foto 148

Parte trasera. Yo me puse guantes y lo hice con los dedos como pude.

Foto 149

Foto 149

Laterales.

La zona más conflictiva es encima de la pata que va soldada al

larguero. Ahí con un pincelito e ir embutiendo pasta...

Foto 150

Foto 150

Y ahora sí. El producto acabado... buff.... me he cansado de escribir el artículo.

Foto 151

Foto 151

Los que habéis llegado hasta aquí, felicidades !!! porque es un artículo espeso.

Como

podéis ver ha sido muy laborioso y requiere muchos productos y

herramientas, de ahí que una opción no descartable es conseguir una

carrocería entera con techo solar.

Si hay una cosa que me

molesta en esta vida es perder tiempo, y hacer una modificación que ya

existe de serie y que encima nunca será mejor, si no peor, pues... es

para pensarselo. En mi caso ya forma parte de un gran proyecto por lo

que la herramienta y material lo hubiera comprado igualmente y

no tengo este agravante, pero me lo pensé bastante igualmente.

(NOTA: Todavía faltaría soldar el tensor trasero y poner el aislante, pero esto ya no hace falta incluirlo aquí)

Volver

a la página inicial

Foto 01

Foto 01 Foto 02

Foto 02 Foto 03

Foto 03 Foto 04

Foto 04 Foto 05

Foto 05 Foto 06

Foto 06 Foto 07

Foto 07 Foto 08

Foto 08 Foto 09

Foto 09 Foto 10

Foto 10 Foto 11

Foto 11 Foto 12

Foto 12 Foto 13

Foto 13 Foto 14

Foto 14 Foto 15

Foto 15 Foto 16

Foto 16 Foto 17

Foto 17 Foto 18

Foto 18 Foto 19

Foto 19 Foto 20

Foto 20 Foto 21

Foto 21 Foto 22

Foto 22 Foto 23

Foto 23 Foto 24

Foto 24 Foto25

Foto25 Foto 26

Foto 26 Foto 27

Foto 27 Foto 28

Foto 28 Foto 29

Foto 29 Foto 30

Foto 30 Foto 32

Foto 32 Foto 33

Foto 33 Foto 34

Foto 34 Foto 35

Foto 35 Foto 36

Foto 36 Foto 37

Foto 37 Foto 38

Foto 38 Foto 39

Foto 39 Foto 40

Foto 40 Foto 41

Foto 41 Foto 42

Foto 42 Foto 43

Foto 43 Foto 44

Foto 44 Foto 45

Foto 45 Foto 46

Foto 46 Foto 47

Foto 47 Foto 48

Foto 48 Foto 49

Foto 49 Foto 50

Foto 50 Foto 51

Foto 51 Foto 52

Foto 52 Foto 53

Foto 53 Foto 54

Foto 54 Foto 55

Foto 55 Foto 56

Foto 56 Foto 57

Foto 57 Foto 58

Foto 58 Foto 59

Foto 59 Foto 60

Foto 60 Foto 61

Foto 61 Foto 62

Foto 62 Foto 63

Foto 63 Foto 64

Foto 64 Foto 65

Foto 65 Foto 66

Foto 66 Foto 67

Foto 67 Foto 68

Foto 68 Foto 69

Foto 69 Foto 70

Foto 70 Foto 71

Foto 71 Foto 72

Foto 72 Foto 73

Foto 73 Foto 74

Foto 74 Foto 75

Foto 75 Foto 76

Foto 76 Foto 77

Foto 77 Foto 78

Foto 78 Foto 79

Foto 79 Foto 80

Foto 80 Foto 81

Foto 81 Foto 82

Foto 82 Foto 84

Foto 84 Foto 85

Foto 85 Foto 86

Foto 86 Foto 87

Foto 87 Foto 88

Foto 88 Foto 89

Foto 89 Foto 90

Foto 90 Foto 91

Foto 91 Foto 92

Foto 92 Foto 93

Foto 93 Foto 94

Foto 94 Foto 95

Foto 95 Foto 96

Foto 96 Foto 97

Foto 97 Foto 98

Foto 98 Foto 99

Foto 99 Foto 100

Foto 100 Foto 101

Foto 101 Foto 103

Foto 103 Foto 104

Foto 104 Foto 105

Foto 105 Foto 106

Foto 106 Foto 107

Foto 107 Foto 108

Foto 108 Foto 109

Foto 109 Foto 110

Foto 110 Foto 111

Foto 111 Foto 112

Foto 112 Foto 113

Foto 113 Foto 114

Foto 114 Foto 115

Foto 115 Foto 116

Foto 116 Foto 117

Foto 117 Foto 118

Foto 118 Foto 119

Foto 119 Foto 120

Foto 120 Foto 121

Foto 121 Foto 122

Foto 122 Foto 123

Foto 123 Foto 124

Foto 124 Foto 125

Foto 125 Foto 126

Foto 126 Foto 127

Foto 127 Foto 128

Foto 128 Foto 129

Foto 129 Foto 130

Foto 130 Foto 131

Foto 131 Foto 132

Foto 132 Foto 133

Foto 133 Foto 134

Foto 134 Foto 135

Foto 135 Foto 136

Foto 136 Foto 137

Foto 137 Foto 138

Foto 138 Foto 139

Foto 139 Foto 140

Foto 140 Foto 141

Foto 141 Foto 142

Foto 142 Foto 143

Foto 143 Foto 144

Foto 144 Foto 145

Foto 145 Foto 146

Foto 146 Foto 147

Foto 147 Foto 148

Foto 148 Foto 149

Foto 149 Foto 150

Foto 150 Foto 151

Foto 151