foto 2

foto 2

CAMBIAR LA CORREA DE DISTRIBUCIÓN A UN GOLF II GTI 8V

IMPORTANTE: Durante la explicación se detallarán algunas

medidas de seguridad que es muy importante que se tengan en cuenta.

El autor no se responsabiliza de daños materiales ni personales

que pudieran derivar de la lectura del siguiente escrito.

Primero decir que no es para nada complicado, debe ser de los coches más fáciles que hay para cambiar la correa de distribución, sólo se requiere un poco de paciencia y herramientas normales, llaves fijas, destornilladores, llaves de vaso, alicates y poca cosa más.

Vamos a ello:

1) Compramos el material:

- Correa distribución

- Rodillo tensor

- Correas elementos auxiliares si las queremos cambiar. Variará en función de los accesorios del coche (si tiene dirección asistida i/o aire acondicionado)

- Ya que estamos es un momento indeal para cambiar el termostato y el refrigerante

- También es un buen momento para cambiar los conductos de gasolina que van de la rampa de inyección a los tubos de poliamida que se dirigen al depósito. con 4 abrazaderas y un metro de tubo de gasolina de 8 es suficiente.

foto 1

foto 1

2) Bloqueamos la rueda trasera del lado del conductor

foto 2

foto 2

3) Aflojamos los tornillos de la rueda delantera del lado del

copiloto, donde estan todas las correas.

foto 3

foto 3

4) Levantamos y ASEGURAMOS con trípodes (un taco de madera,

....), nunca dejar el gato solo. Yo uso mi sistema "supersónico"

para levantar todo el lateral del coche, je je je...

Foto 4

Foto 4

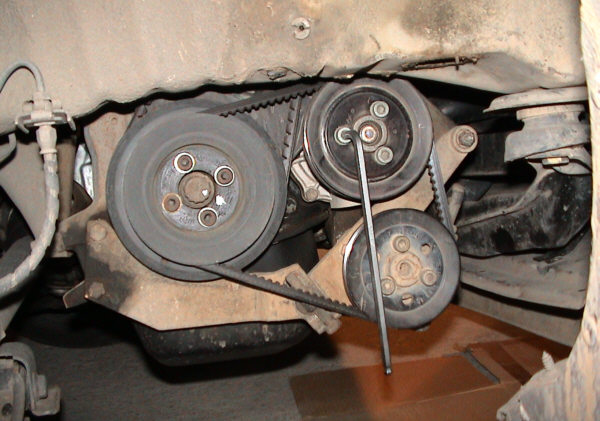

5) Sacamos la rueda y lo primero que nos encontramos es el protector

de agua de las correas, si es que lo tenemos instalado.

Foto 5

Foto 5

Para sacarlo basta con sacar los dos tornillos que muestro en la foto

siguiente.

Foto 6

Foto 6

6) Los que no tengáis escudo de agua tendrés la vista

que muestro a continuación. Para trabajar con comodida lo mejor

es sacar el paso de rueda. No es realmente necesario pero se agradece y

si queréis aprovechar para cambiar termostato pues mejor sacarlo.

Solo hay que ir sacando los tornillos que marco en la siguiente foto, bueno

y alguno más que no se ven en la foto, pero es fácil encontrarlos,

je je.

Foto 7

Foto 7

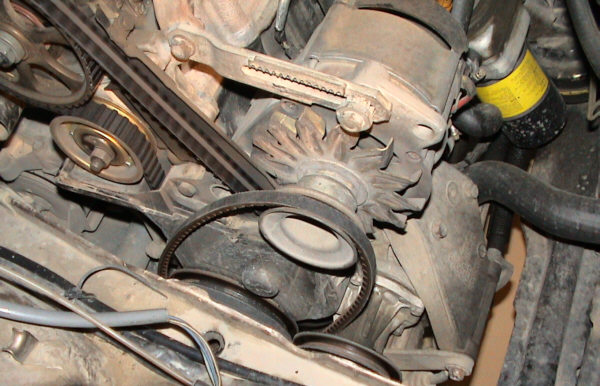

7) con el paso de rueda fuera es mucho más fácil acceder

al conjunto de poleas y correas. Tendremos la siguiente visión.

NOTA: Es recomendable preparar un recipiente para ir guardando los

tornillos y no perder ninguno. El recipiente debe quedar vacio al acabar

la faena, eh?... je jej e

Foto 8

Foto 8

8)Ahora que ya tenemos espacio por abajo, vamos a hacer espacio por arriba, para lo cual lo mejor es sacar la caja del filtro de aire. Esta operación es muy sencilla:

- Sacar con la mano las dos gomas que la sujetan al chasis, indicado en rojo en la siguiente figura. Hay dos, una de ellas detrás de la caja, como marca la flecha

- Soltar el conector del caudalímetro y el tubito de vacio que accion la válvula de la caja del filtro, los círculos verdes de la izquierda

- Aflojar las abrazaderas que se ven en los circulos de la derecha y soltar los tubos. El gordo va al colector de admisión y el pequeño a la válvula de ralenti, para dejar pasar aire cuando no damos gas. Hay que ir moviendolos arriba y abajo mientras los estiramos para fuera.

Foto 9

Foto 9

Aquí vemos la caja fuera. Tapar las entradas de aire para que

no entre porquería.

Foto 10

Foto 10

9) Ya podemos sacar la tapa superior de la correa de distribución,

vasta con soltar los dos clips que marco en la siguiente figura.

Foto 11

Foto 11

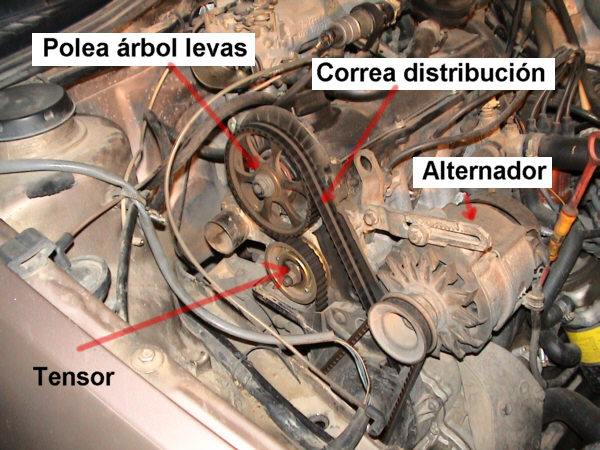

Y ya se ve la polea del arbol de levas, la correa y el tensor.

Foto 12

Foto 12

10) Antes de soltar las correas auxiliares aflojamos, sin sacarlos todavía, los tornillos de la polea de la bomba de agua. Ahora será más fàcil aflojarlos porque la correa nos frena la polea, sino habría que sujetarla de un modo u otro. (Soltar tornillos es un arte...)

En la siguiente foto vemos como aflojo uno de los tornillos.

Foto 13

Foto 13

11) El siguiente paso es soltar la correa de la dirección asistida

y bomba de agua.

PAra ello hay que destensarla moviendo la bomba de dirección

asistida, así que deberemos aflojar todos sus tornillos para poder

moverla.

Empezaremos por los traseros, como muestro en la siguiente foto, son

2, uno que se ve fácil y uno , el de arriba, que está bastante

escondido.

Foto 14

Foto 14

Sacando el tornillo escondido. Hay que colocar la herramienta a tacto

porque no se llega a ver.

Foto 15

Foto 15

Luego aflojamos el tornillo largo por donde pivota la bomba, se hace

bien desde arriba, como se ven la foto siguiente.

Foto 16

Foto 16

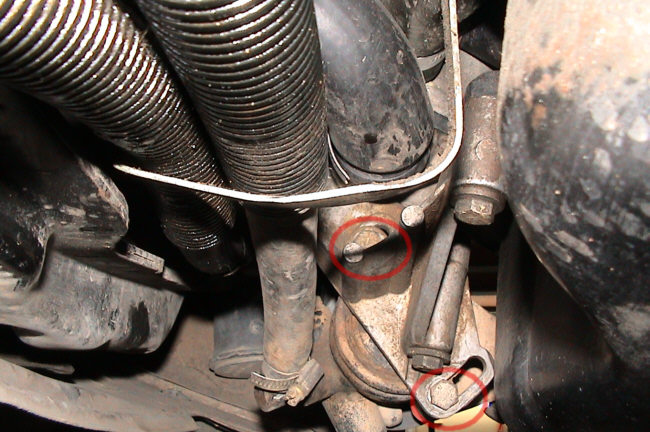

Finalmente aflojamos el tornillo que sirve para tensar la correa. Primero

aflojamos la tuerca por la parte trasera (circulo rojo superior de la foto

17 POR DETRÁS) y luego ya podemos ir desentansdo desenroscando

el tornillo que indico con circulo rojo inferior en la siguiente foto.

Foto 17

Foto 17

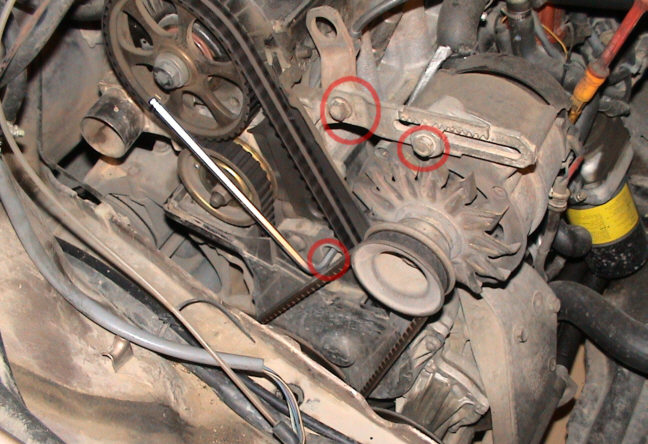

12) YA podemos soltar la correa del alternador, para lo cual debemos

aflojar todos los tornillos que muestro en la siguiente foto. Fijaros en

el tornillo inferior, es de cabeza allen y queda bastante escondido.

Foto 18

Foto 18

Aquí ya vemos la correa del alternador destensada, lista para

sacar.

Foto 19

Foto 19

13) El siguiente paso es CLAVE para cambiar correctamente la correa de distribución, calar correctamente el motor según las marcas, o sea dejarlo en el TDC (top dead center), el punto en el que el primer pistón acaba de completar la etapa de compresión.

Primero aflojamos todas las bujías (podemos aprovechar para ver

su estado) y las dejamos sueltas o las sacamos directamente. Esto permitirá

que podamos girar el motor manualmente sin hacer mucha fuerza ya que no

tendremos que vencer la fuerza de compresión.

foto 20

foto 20

14) Sacamos la tapa del distribuidor (tapa del delco). Basta con soltar

los dos clips que lleva, como se ven en la siguiente foto.

Foto 21

Foto 21

Ahora vemos el rotor y también veremos una muesca en la carcasa,

pues esa muesca nos indica que cuando el rotor la está apuntando

el motor está en el TDC, o sea, en la posición que buscamos.

Fijaros

que la muesca coincide con la posición donde va el cable de la bujía

del cilindro numero 1 cuando la tapa está puesta.

Foto 22

Foto 22

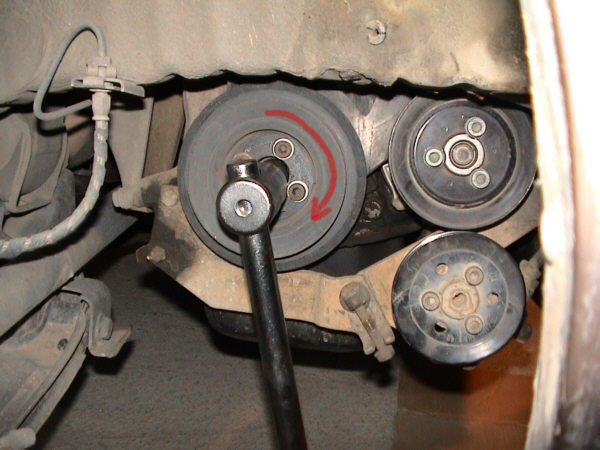

15) Ahora giraremos el cigüeñal manualmente, pero antes

de olvidarmos marcamos la posición de la polea con respecto al tornillo

central del cigüeñal (ver foto 23)

Para girarlo lo mejor es una llave de vaso de estrella del 19. (foto

23)

Foto 23

Foto 23

Giramos en el sentido de las agujas del reloj.

Foto 24

Foto 24

Vamos girando poco a poco controlando cuando llegamos al punto deseado.

Al final deberíamos tener lo que se ven en la siguiente foto.

Foto 25

Foto 25

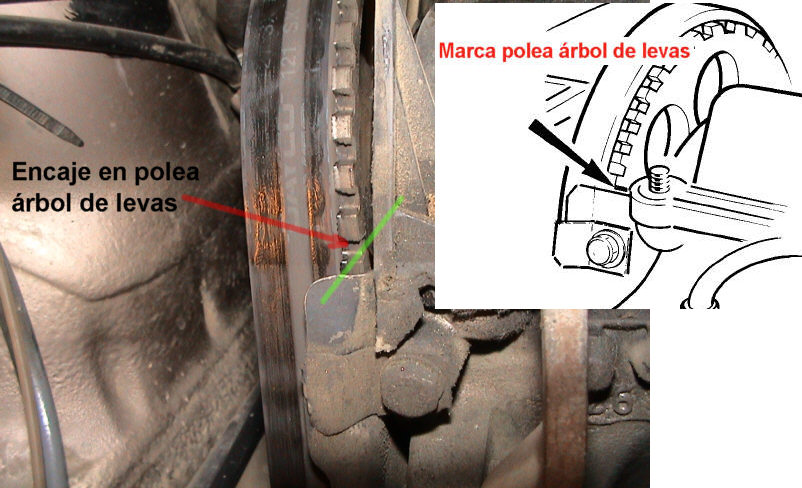

Pero como esa referencia es muy imprecisa el truco está en usarla

para acercarnos rápido, pero antes de llegar, cuando queden unos

milímetros ya nos empeceramos a fijar en la dos marcas que realmente

nos indican que todo está correcto:

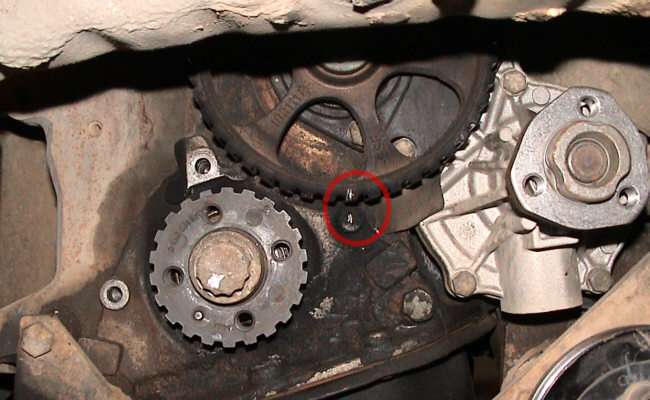

La marca de la polea del árbol de levas. Cuesta de ver, pero la polea tiene una pequeña muesca y está debe quedar alineada con la chapita metálica que se ve en al siguiente foto.

foto 26

foto 26

Foto 27

Foto 27

Una vez bien alineada si miramos por el agujero de la bujía del

primer cilindro, veremos que está arriba del todo, pues todo

concuerda, pues ya hemos dicho que las marcas nos llevan el motor al punto

en el que el pistón nuermo 1 acaba la etapa de compresión.

Ahora estaría listo para saltar la chispa y empezar la expansión,

desplazando el cilindro hacia abajo y dando movimiento al cigüeñal.

Foto 28

Foto 28

16) Ahora ya procedemos a desmontar la correa. Lo primero es sacar la polea del cigüeñal. Basta con sacar los 4 tornillos allen que lleva. Si el último mecánico que los montó no los apreto correctamente es posible que la cabeza se redondee. Yo en estos casos uso un destorgolpe, una mágifica herramienta para aflojar este tipo de tornillos, ya sea allen, de estrella o de ranura. En la siguiente foto os muestro la herramienta en cuestión.

Foto 29

Foto 29

El funcionamiento es simple, se sujeta con una mano haciendo un poco de fuerza en el sentido de desenroscar y se golpea con una maza, como se ve en la siguiente foto. (como era yo solo no he podido salir cogiendo el destorgolpe pues tenia la mano ocupada con la cámara, je je ...). El mismo golpe efectua una fuerza de giro y el resultado no puede ser mejor. El propio golpe clava la herramienta, "despierta" el tornillo (lo desatasca por las vibraciones) y al mismo tiempo efectua el giro. El resultado es que salen sin problemas, además el último que los apretó fui yo y como lo hice con dinamométrica pues tampoco estaban muy duros.

NOTA: No pasa nada si al intentar sacar los tornillos os gira el

cigüeñal, luego ya lo volveríamos a alinear.

Foto 30

Foto 30

Aquí vemos los tornillos, un poco oxidados, pero con las cabotas

perfectas. Al volver a montar yo os recomiendo usar arandelas de seguridad

del tipo que más os guste. Yo he usado unas AET como las de la siguiente

figura. También podéis usar tornillos hexagonales de M8x40

y os olvidáis del problema.

Foto 31

Foto 31

Como yo llevo dirección asistida tengo dos poleas, así que SOBRE TODO antes de sacar la polea de debajo hay que marcarla. De echo la marca en la otra polea no es necesaria, pero mejor hacerlo como rutina para no olvidarlo.

NOTA: De hecho la polea ya viene con una marca en el perímetro

que se debería alinear con un tetón que tiene el piñón

del cigüeñal, per si algun otro mecánica la ha desmontado

y la ha montado en otra posición pues esa marca no sirve, por eso

mejor marcar por si acaso. Los más avispados os preguntaréis

como puede alguien haber cambiado la posición de la polea y que

las marcas sigan estando en su sitio, pues muy fácil, basta con

alinear la polea del eje intermedio (lo veremos más adelante) con

la nueva posición de la polea del cigüeñal y luego ajustar

el encendido a esta nueva posición del eje intermedio. Pero

como lo más probable es que nosotros no tengamos una pistola estroboscópica

para ajustar el encendido, lo mejor es dejarlo como lo hemos encontrado.

Aunque más adelante veremos como ajustar el encendido de oido,

je je...

Foto 32

Foto 32

17) Sacamos también la polea del la bomba del agua, que no es problema pues ya tenemos los tornillos flojos. Tenemos la vista de la foto 33.

18) Ahora ya podemos sacar la tapa inferior de la correa de distribución,

para eso sacamos los dos tornillos que marco en la siguiente foto.

Foto 33

Foto 33

y también los dos de la siguiente foto.

Foto 34

Foto 34

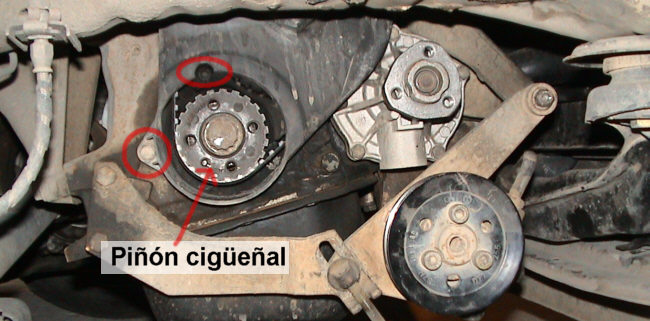

Y ya tenemos a la vista la polea del famoso eje intermedio. Este eje

transmite movimiento a la bomba de aceite y al distribuidor de la chispa

(al delco), o sea, que es sumamente importante.

Foto 35

Foto 35

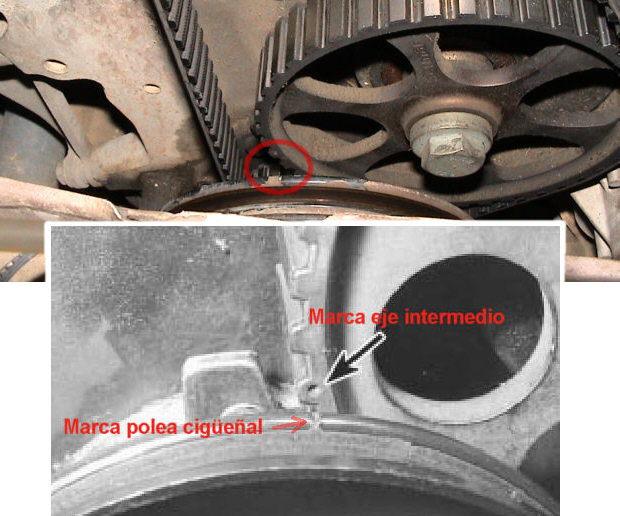

19) Ahora ya podemos ver exactamente si la marca de la polea del cigüeñal

y del eje intermedio coinciden. Deberíamos ver lo que se ve en la

siguiente foto.

Obviamente para ver esto he vuelto a poner la polea del cigüeñal,

aunque sólo sujeta por dos tornillos sin apretarlos, sólo

para presentarla.

Recordad que antes habíamos usado la flecha que hay en la tapa de la correa, pero lo realmente fiable es esta marca.

NOTA: Conociendo la función del eje intermedio es fácil

saber que el resultado de no alinear bien estas marcas es que las chispas

de encendido no quedarían vien sincronizadas. Pero el motor no sufriría

ningún daño.

Foto 36

Foto 36

20) Procedemos a sacar la correa.

Aflojamos el tensor y con la mano destensamos la correa.

Foto 37

Foto 37

Lo más fácil es sacarla empezando a tirar por la polea

del árbol de levas.

foto 38

foto 38

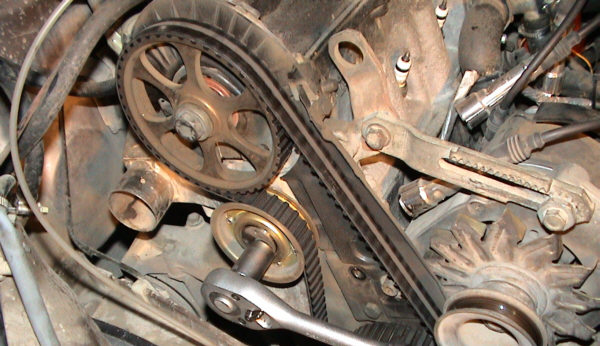

21) con la correa fuera es un buen momento para echar un vistazo a los

retenes, como se ve en la foto siguiente:

Foto 39

Foto 39

Que suden un poco es normal, pero si se ve mucho aceite, incluso que gotea entonces es hora de cambiarlos, pero eso será otro artículo.

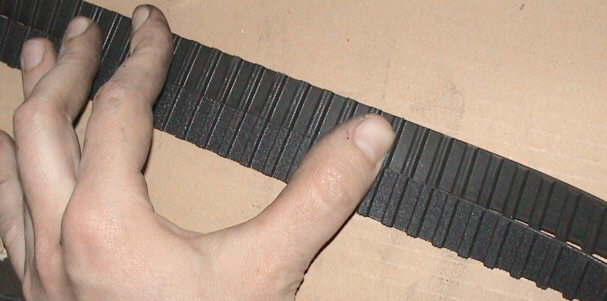

Aprovechamos para comparar la correa nueva y la vieja, que el dentado

sea el mismo. Miramos también la longitud.

Foto 40

Foto 40

22) Lo siguiente es cambiarel espárrago de fijación del

rodillo tensor. Este paso no es necesario, pero como estaba incluido en

el kit que compré pues lo cambié.

Para sacarlo yo lo he hecho usando dos tuercas, las apreto entre ellas

y luego se desenrosca el espárrago poniendo la llave en la tuerca

interior, como se ve en la siguiente foto.

Foto 41

Foto 41

En la siguiente foto se ve el espárrago nuevo, donde ya he puesto

las dos tuercas para poder apretalo, pero esta vez apretaremos por la tuerca

exterior. También uso un poco de Nural 50 o similar (un fijador

de roscas anaeróbico, que seca al quedarse sin contacto con el aire).

No es realmente necesario pero en mi opinión es bueno usarlo en

todas las tuercas que esten sometidas a vibración para evitar que

se aflojen solas.

Foto 42

Foto 42

23) Ahora ya es hora de poner la neuva correa. Hay unos útiles

para fijar las poleas entre ellas y poder montar la correa más cómodamente,

pero se puede montar sin problemas sin estos útiles.

Lo primero que hago es marcar la posición de la polea del eje

intermedio, pues esta polea se mueve muy fácilmente. Aprovecho que

esta todo muy sucio, je jej e... y hago una marca como se ve en la siguiente

foto.

Foto 43

Foto 43

Busco una herramienta que me sirva para hacer girar el rodillo tensor,

en este caso me sirven unas alicates para anillos tipo Seger, como se ve

en la siguiente foto.

Foto 44

Foto 44

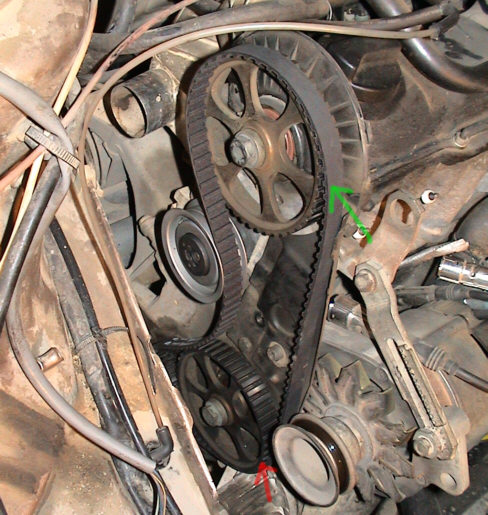

Ahora ya pongo la correa. Para mi, la forma más rápida es:

- poner el rodillo tensor, pero no hasta el fondo, dejarlo al final del espárrago.

- colocarla a groso modo por el piñón del cigüeñal,

- luego hacerla pasar por eje intermedio sujetándola bien con la mano por donde indico con la flecha roja

- La cojo por donde indico con la flecha verde, estiro lo que puedo sin que eje intermedio gire y la hago encajar con los dientes de la polea del árbol de levas.

- Con la mano que tenemos sujetado el eje intermedio podemos girar muuuy poco para ajustar los dientes, controlando que no se va de las marcas.

- Finalmente acabo de pasar la correa por toda la polea del árbol de levas y a medida que la hago entrar también hago correr el rodillo tensor hacia dentro del espárrago.. Entra muy justa, pero entra.

Foto 45

Foto 45

24) Una vez puesta hay que tensarla. Esto se hace como muestro en la

siguiente foto. Se gira el rodillo tensor en el sentido de las agujas del

reloj, y una vez tensada se aprieta la tuerca del rodillo tensor.

Foto 46

Foto 46

La tensión correcta es aquella que nos permite girar con una

mano la correa 90º en el punto medio entre la polea del árbol

de levas y del eje intermedio, como muestro en la siguiente foto.

Foto 47

Foto 47

finalmente cuando está con la tensión correcta se aprieta

bien la tuerca del rodillo tensor. Yo uso la dinamométrica, como

casi siempre.

Esta tuerca va a 45 Nm

Foto 48

Foto 48

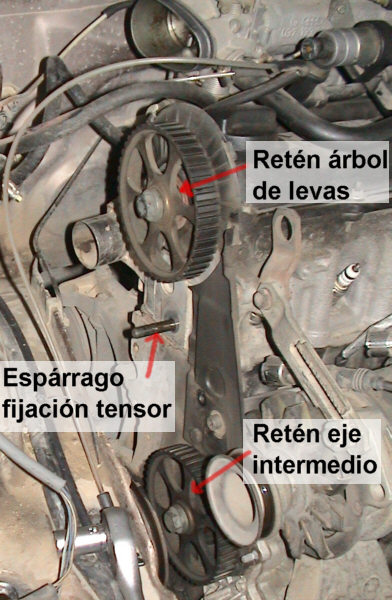

NOTA: Es buena idea colocarla de forma que las letras queden mirando

a nosotros. Esto es bueno hacerlo en todas las correas, así tenemos

una referencia por si algun dia la desmontamos, así si nos hemos

olvidado de marcarla, la podremos volver a montar en el mismo sentido.

Foto 49

Foto 49

26) Una vez hecho esto ya podemos presentar de nuevo la polea del cigüeñal

y hacerlo girar 4 vueltas, asegurando que no hemos hecho ningún

desastre, los pistones no chocan con las válvulas y después

de 4 vueltas miramos que todas las marcas esten en su sitio. Debería

quedar exacto, si no es que nos hemos equivocado de un diente. Habría

que sacarla y ponerla de nuevo.

Foto 50

Foto 50

27) Comprovado que todo está bien, ya podemos ir montando en

sentido inverso.Aquí ya vemos como tenso la correa del alternador.

Foto 51

Foto 51

Aquí muestro como compruebo la tensión de la correa del alternador. La tensión correcta es cuando podemos mover la correa unos 5 mm aprox. en su punto central.

Para la correa de la dirección asistida y bomba de agua, como es más corta el desplazamiento debe ser de unos 3 mm aprox.

Todos los tornillos del alternador y bomba de dirección asistida se apretan a unos 25 Nm.

Foto 52

Foto 52

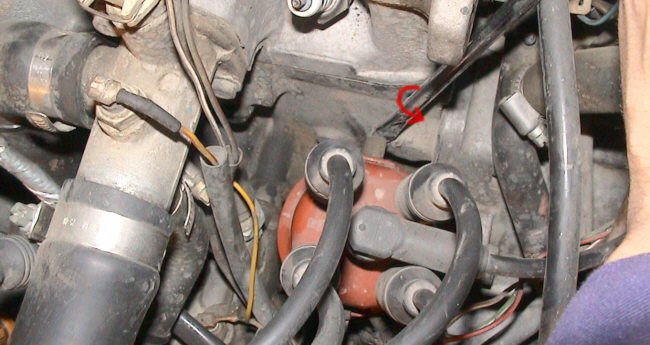

28) Volvemos a poner la tapa del distribuidor. Aquí os muestro

como pongo el clip que queda más escondido, con un destornillador

plano haciendo palanca sobre el bloque motor.

Foto 53

Foto 53

Aprovechamos para comprobar las bujías. En mi caso tienen 40.000

kms y estan perfectas, así que las dejaré unos 10.000 kms.

Tiene un bueno color, no hay restos de aceite ni carbonilla pegada.

Foto 54

Foto 54

29) es muy recomendable y aprovechar para cambiar los dos tubos de gasolina

que van a la rampa de inyección, como se ve en la siguiente foto.

Estos tubos al estar cerca del tubo de escape tienden a resecarse y es

fácil que con los años se hagan poros y haya riesgo de incendio.

foto 55

foto 55

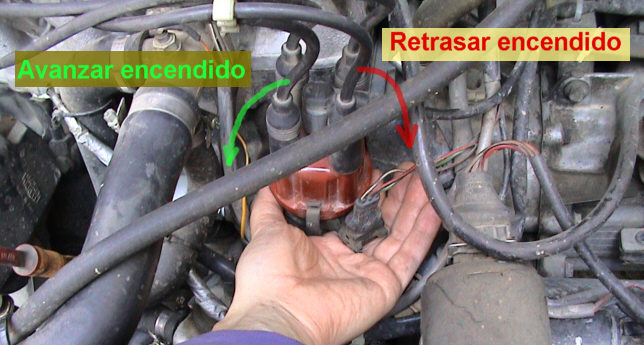

30) Una vez todo montado llego la hora de arrancarlo. Si hemos hecho todas las comprobaciones no habrá ningún problema. Como mucho se habrá desajustado el punto de encendido, pero el coche andará igual.

Una vez en marcha mantenemos el motor a unas 2000 rpm constantes. Si notamos unos pequeños tirones intermitentes, es que el encendido se ha desajustado. Esto suele pasar cuando se ha ajustado el encendido cuando la correa vieja ya tenia bastantes kms, entonces como la correa está punto estirada el encendido no queda en el mismo punto que cuando la correa es un pelín más corta.

Para corregirlo aflojamos un poco el tornillo que muestro en la siguiente

foto. Lo aflojamos lo suficiente para poder girar el distribuidor con la

mano pero no tanto para que gire solo, tiene que poderse girar per que

vaya un poco duro.

Foto 56

Foto 56

Con el motor en marcha y alguien mantienendolo a unas 2000 rpm giraremos

el distribuidor hasta conseguir que los tirones desaparezacan, tiene que

girar bien redondo.

Foto 57

Foto 57

Volvemos a apretar el tornillo que sujeta el distribuidor y ya está listo.

31) Al cabo de unos 1000 - 2000 kms hay que revisar la tensión de las correas.

Espero que esta guia os sirva de apoyo y que veáis que no es

tan complicado como parece.