Volver

a la página inicial

Adaptar bases asientos

estandar golf mk2 para asientos tipo semi-baquet Recaro.

(04/04/2018)

Esto pretende ser una guía y no un manual técnico que

especifique una metodología única y perfecta para realizar

la reparación que se detallará. Cada uno que lo lea, se haga

una idea y lo aplique como crea conveniente.

IMPORTANTE:

Durante la explicación

se detallarán algunas medidas de seguridad que es muy importante

que se tengan en cuenta. El autor no se responsabiliza de daños

materiales ni personales que pudieran derivar de la lectura del

siguiente

escrito.

Voy a explicar la forma en que yo he adaptado unas

bases estándar de golf mk2 para montar unos asientos semi-baquet tipo

Recaro, ya sea un recaro original de serie de la época o unos Recaro

SR5 speed, como se ven en la siguiente foto. La estructura de estos dos

tipos de asiento es idéntica, y los anclajes también. (sólo varia que

los que traia VW van con tornillos M8 y los recaro SR5 van con

tornillos M6)

Para el mk2 que estoy construyendo estube buscando

unos originales de la época, pero estan intocables y encima son

"basura" que hay que reparar y retapizar. Vistos los precios actuales,

como nota para informativa os diré que los recaro edition one que tengo

los compré en 2007 y pedían en aquel entonces 90 euros por los dos

delanteros más el trasero, así que obviamente los compré sin negociar,

je je je. (aparte que estaban con el tapizado caaasi perfecto).

Así

que al final obté por comprar material nuevo, unos Recaro SR5 Speed que

se pueden encontrar desde 480 eur (IVA y portes incluidos) cada uno. Lo

que es casi lo mismo que se está pidiendo hoy en dia por uns recaro

originales que hay que retapizar, y la verdad...., a mí que no importa

la originalidad si no que las piezas que monto sean de calidad y me

gusten, los SR5 speed los encuentro muuuucho más bonitos que los

originales. Le dan un toque racing-elegante perfecto para un mk2.

Foto 1

Foto 1

Obviamente

el problema vino con las bases... también a precios no al alcance de

todos los bolsillos. A parte, que siendo sincero, las bases originales

eléctricas no me gustan. Es una pijada que da más guerra que comodidad.

Así que decidí hacerme unas bases que en mi opinión son mejor que las

eléctricas, adaptar unas bases originales de asiento estandár (que

tambien es fabricado por recaro) QUE TENGAN REGULACIÓN DE ALTURA manual

y dejarlas con la misma geométrica que las eléctricas, o incluso que

bajen uns milímetros más.

Que tenga regulación en

altura es imperativo, unas bases sin regulación en altura no sirven.

Ya no es sólo porque es demasiado alto, si no que la gracia de la

regulación en algura de estas bases es que no es una regulación "real"

de la altura sino que sólo baja el culo. Esto deja el semi-baquet en

una posición perfecta, te deja clavado en la parte más trasera del

asiento y con la espalda muy bien apoyada en el respaldo. De otro modo

te "escupe" hacia delante y es incomódo.

Estas bases las podemos sacar Golf mk2 o de Seat Toledo 1L.

Una

vez conseguimos el asiento, separamos la banqueta del respaldo:

Foto 2

Foto 2

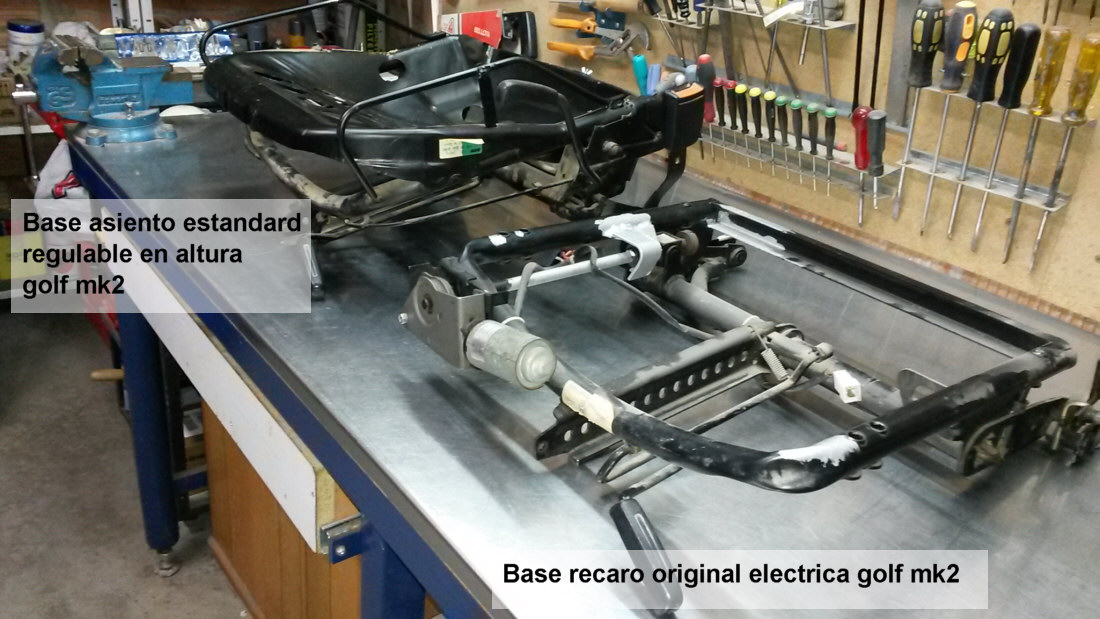

Destapizamos la banqueta y tendremos algo como lo de la siguiente foto,

que todavía está muy lejos de lo que buscamos.

Foto 3

Foto 3

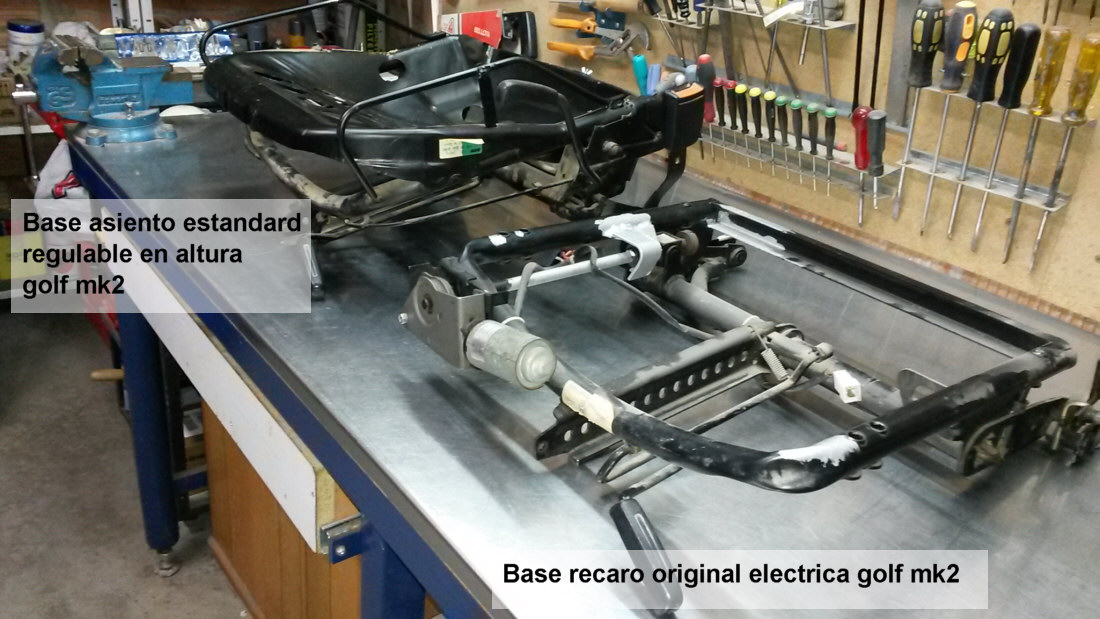

Aquí vemos la comparativa de una base original recaro con la banqueta

de un asiento estandard.

Foto 4

Foto 4

Podemos

apreciar la diferencia de altura e inclinación de la banqueta con la

base recaro, así que está claro que hay que modificarla seriamente.

Foto 5

Foto 5

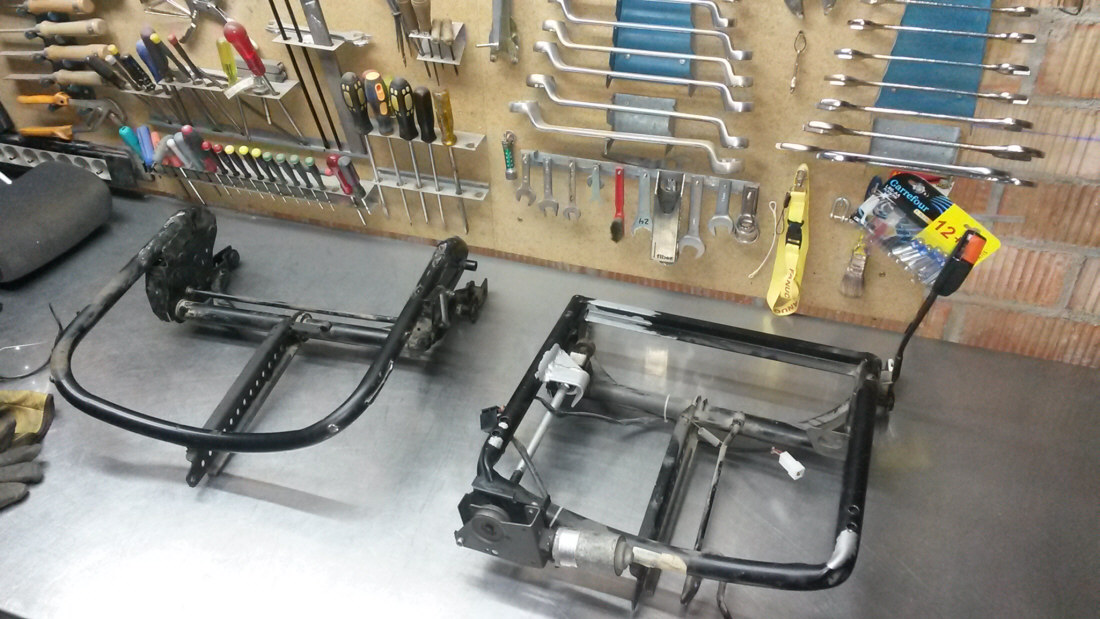

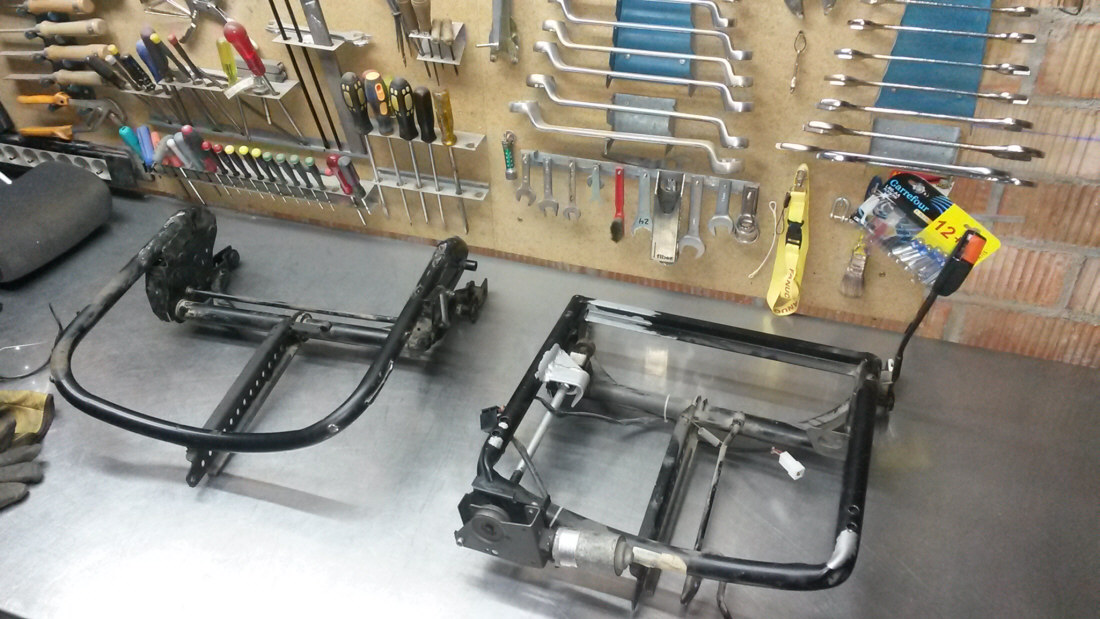

Cortamos toda la estructura de la banqueta y nos queda la base en sí,

aquí la muestro al lado de la recaro eléctrica:

Foto 6

Foto 6

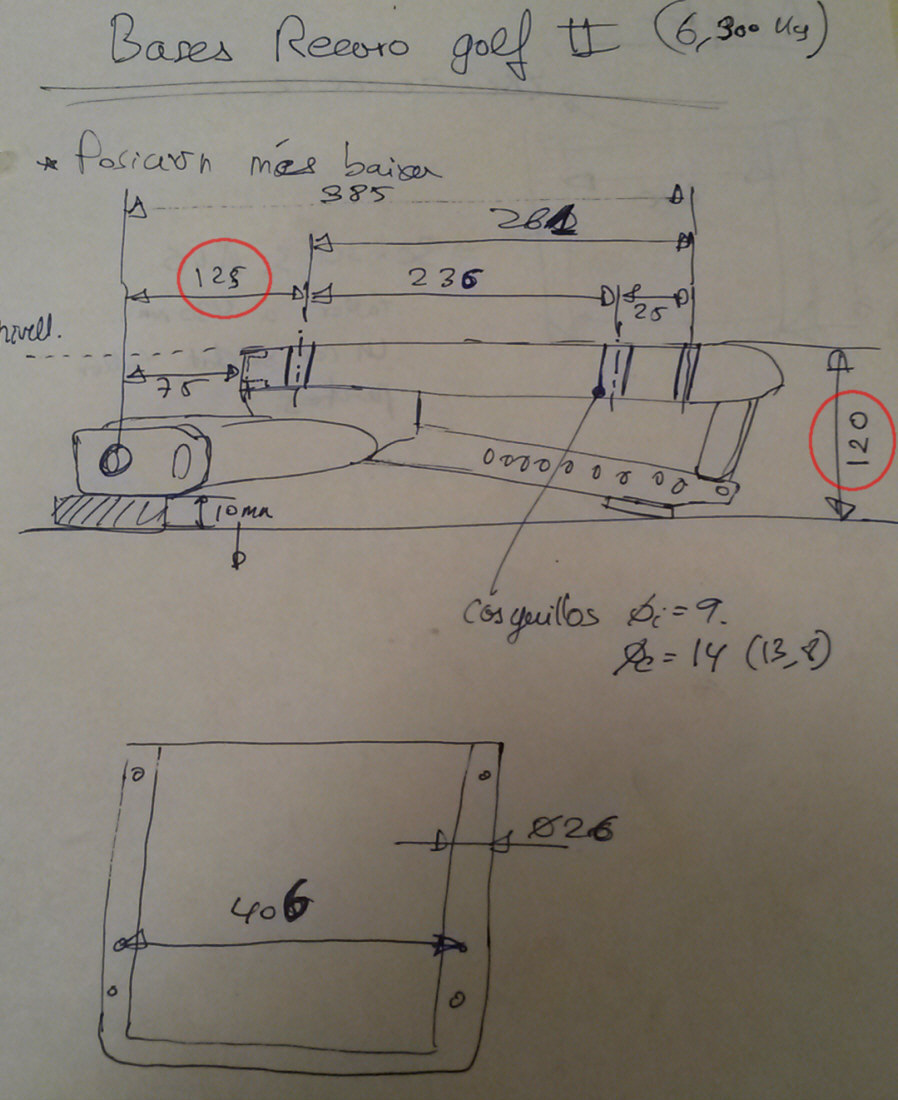

Visto

que hay que modificar mucho, lo primero que hago es hacerme un croquis

de la base recaro eléctrica para tener una referencia.

Lo que realmente necesito saber son 2 medidas:

1- La altura e inclinación

2- La posición longitudinal de los agujeros donde van los tornillos

para los asientos.

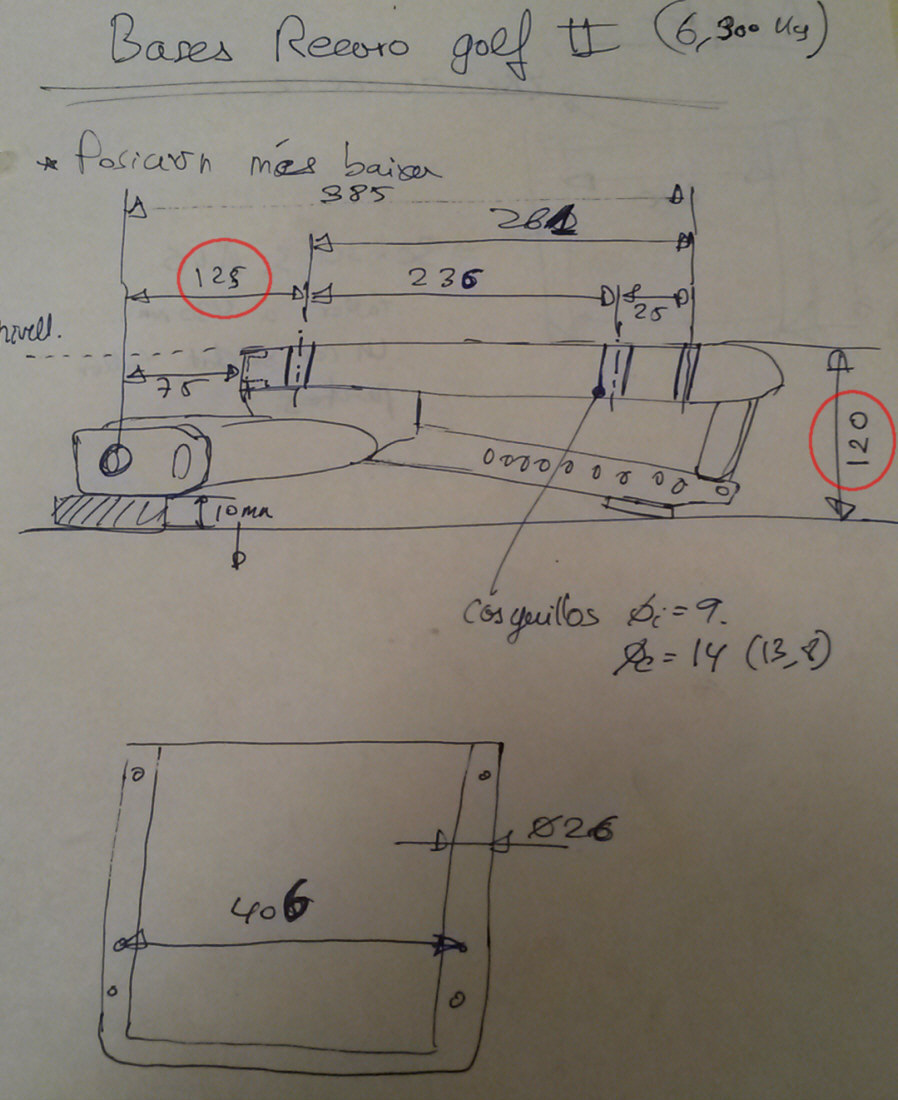

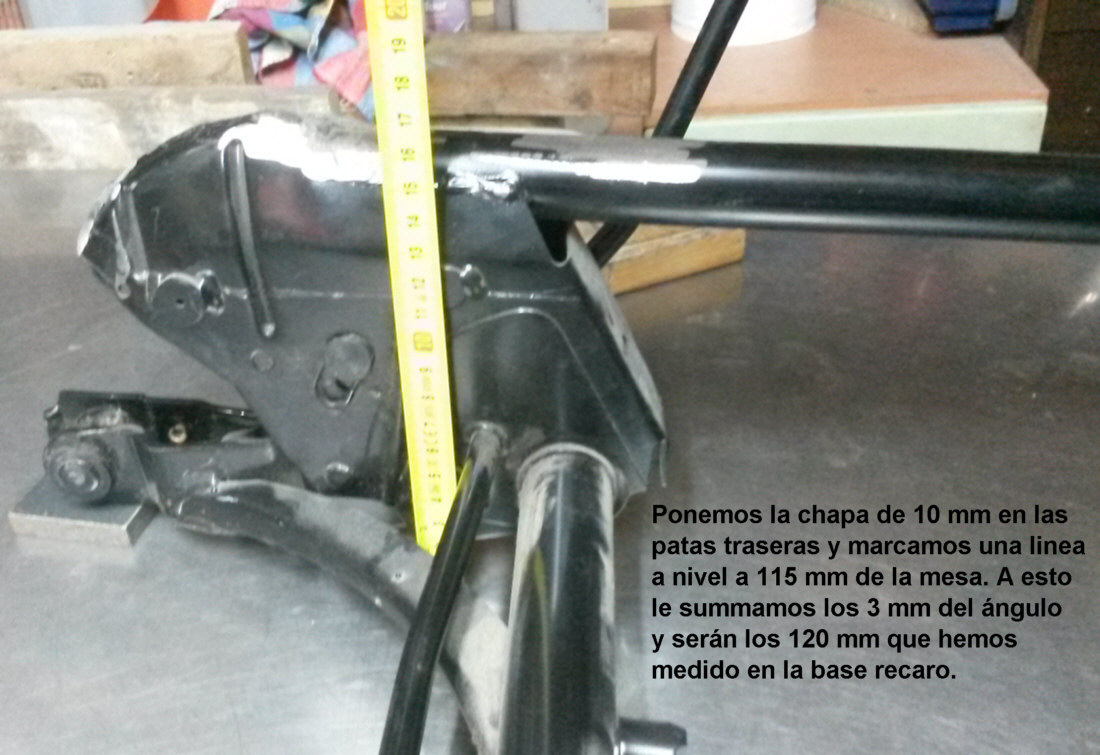

Para

altura e inclinación, deja la base en su posición más baja y voy

probando gruesos en la parte trasera hasta dejarla a nivel.

Levantar 10 mm es lo que necesito. Una vez la tengo a nivel mido la

altura, 120 mm.

Foto 7

Foto 7

En

esta misma posición mido la posición del primer agujero (que es el

trasero del asiento) respecto una referencia igual para las dos bases

(la que modifico y la recaro), y como referencia uso el punto por donde

pivota la base en las patas que van en los carriles. La medida es 125

mm.

Foto 8

Foto 8

Ya que estoy en ello tomo más medidas, que realmente no necesito porque

las puedo medir en el asiento.

Foto 9

Foto 9

Foto 10

Foto 10

Finalmente hago el croquis.

Marco en rojo las dos medidas que realmente me importan.

(aprovecho y peso la base, 6,3 Kg)

Foto 11

Foto 11

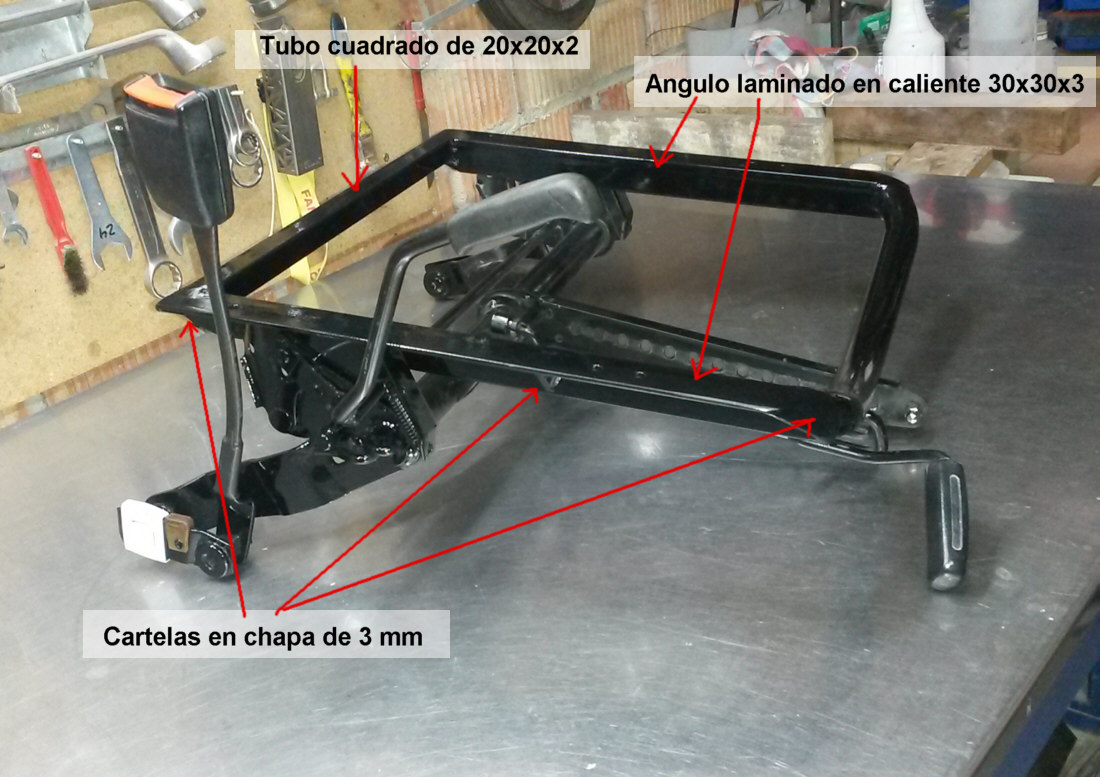

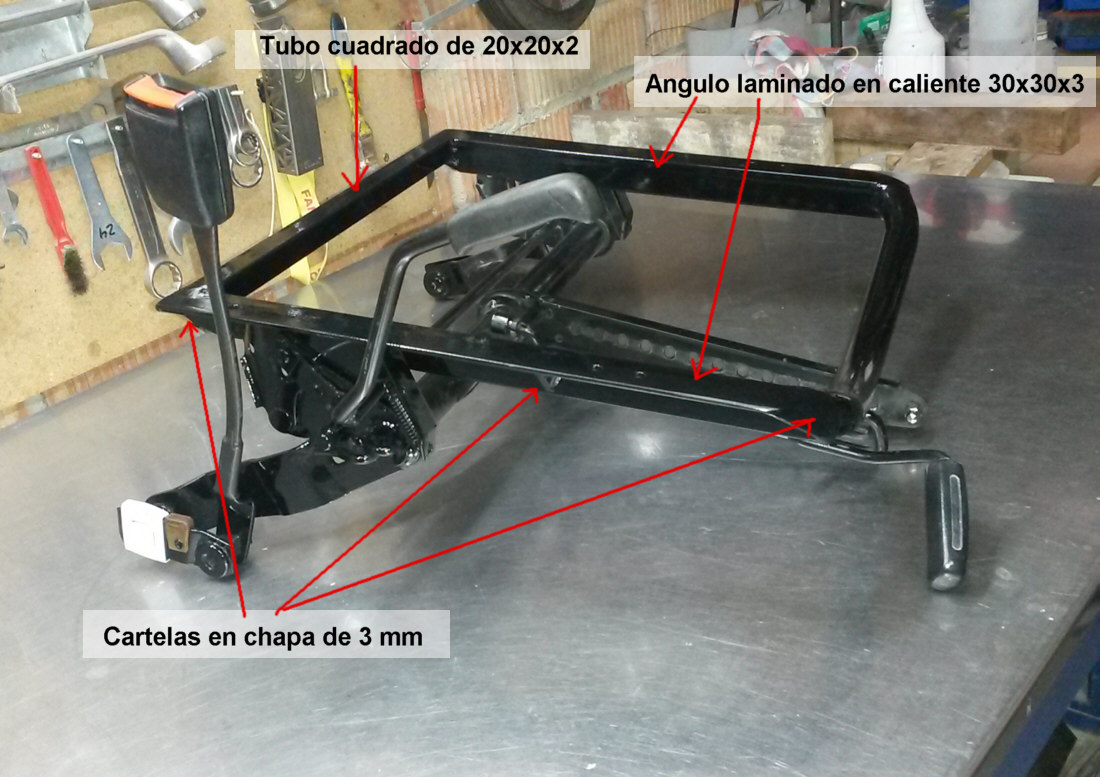

Bien,

ahora os muestro ya la base modificada acabada, para que se entienda

mejor todo lo que viene a continuación. Una vez pintadita está

perfecta, parece original y además lleva el logo de VW-AUDI grabado.

Foto 12

Foto 12

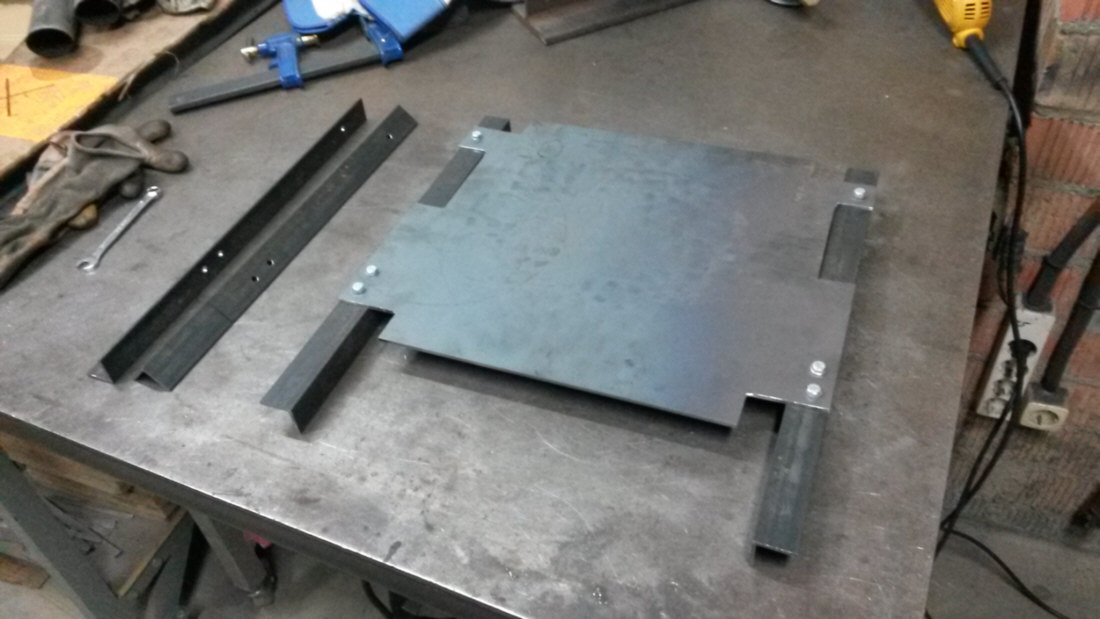

Aquí os detallo las piezas que necesitamos para hacer la modificación:

- Angulo laminado en caliente de 30x30x3 (2 unds a 430 mm y cortaremos

el sobrante una vez soldado)

- Tubo cuadrado de 20x20x2 (1 und. a 371 mm)

-

Pletina de 3 mm para hacer 3 refuerzos, que no son realmente necesarios

pero queda más bien acabado en las puntas y así eliminamos el

canto de las ángulos.

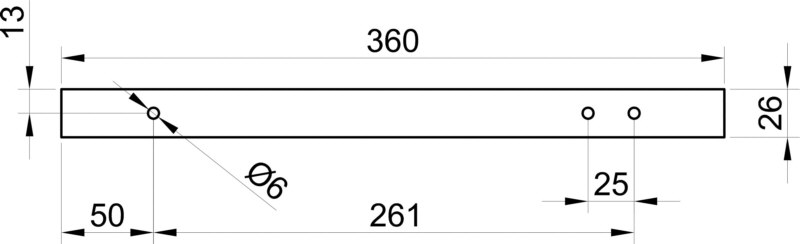

Foto 13

Foto 13

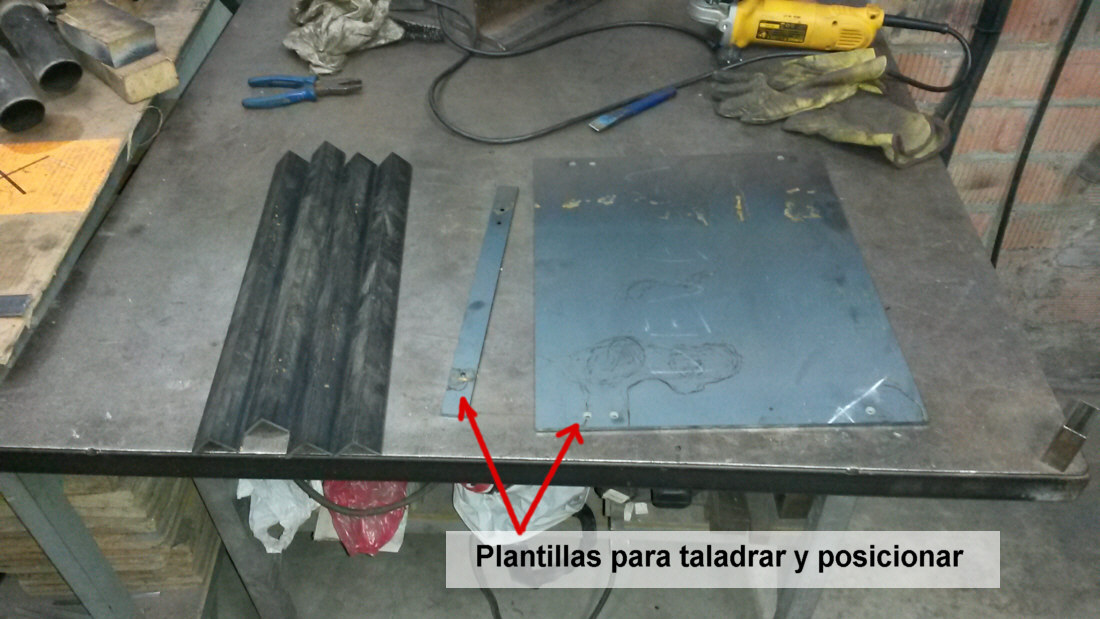

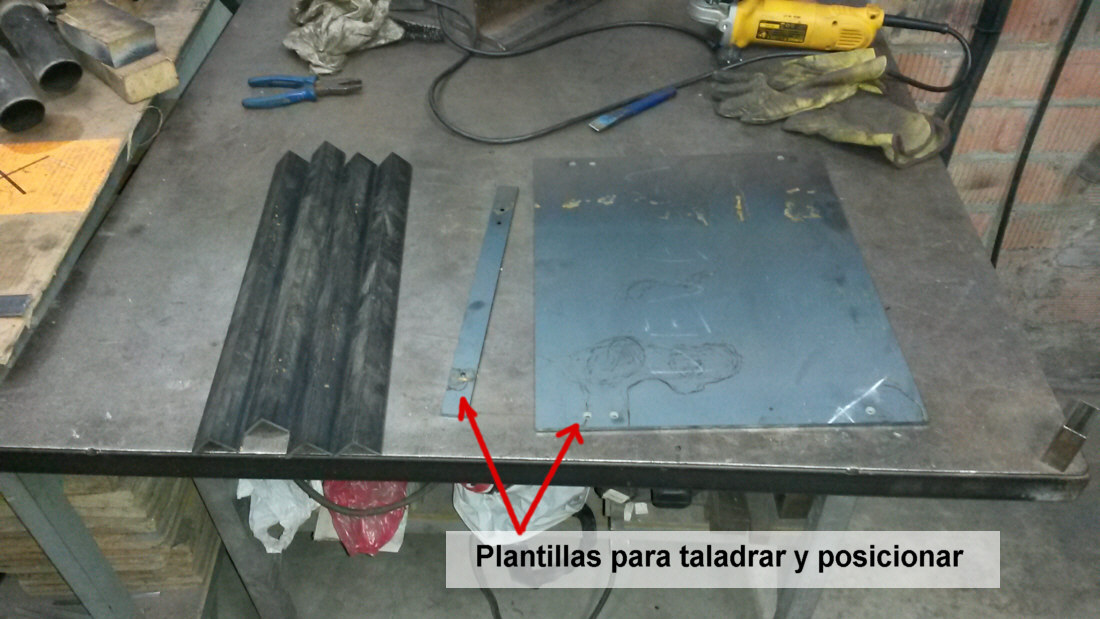

Otra cosa básica (al menos para mí) para hacer un trabajo fino, son

unas plantillas. Usaré 2 plantillas

1- Una para taladrar los ángulos

2-

Otra para montar los ángulos y que simule el asiento. De esta forma al

soldar sé que tengo los agujeros en el sitio perfecto y los angulos

formando un plano, y no voy a forzar nada cuando atornillo el asiento.

Las

plantillas me las hice cortar por laser, por lo que la precisión de

posicionamiento de los agujeros es mucho más que suficiente para esta

aplicación.

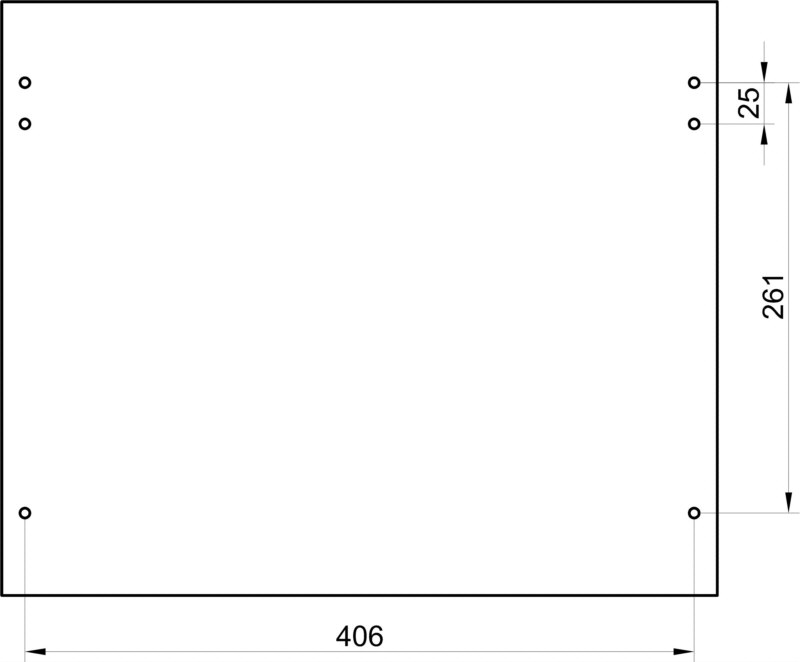

Foto 14

Foto 14

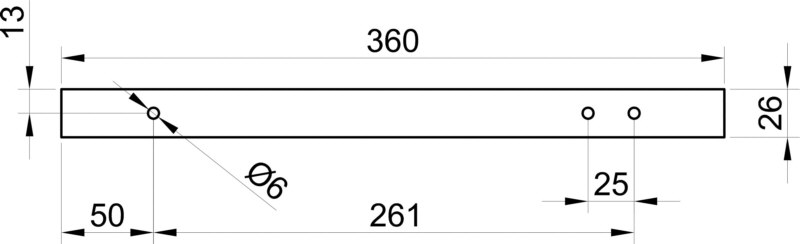

Aquí os dejo los planos de las plantillas, en ambos casos los agujeros

han de ser de diametro 6 mm.

Para

que quede perfecto han de ser así, más pequeños que los agujeros

finales, pues al soldar siempre hay algo de movimiento. Una vez todo

soldado pasaremos los agujeros al diametro mayor necesario (segun el

asiento que montemos, como he dicho al principio) y este será el margen

para que ningún de los 6 tornillos queden forzados y coincida como de

fábrica.

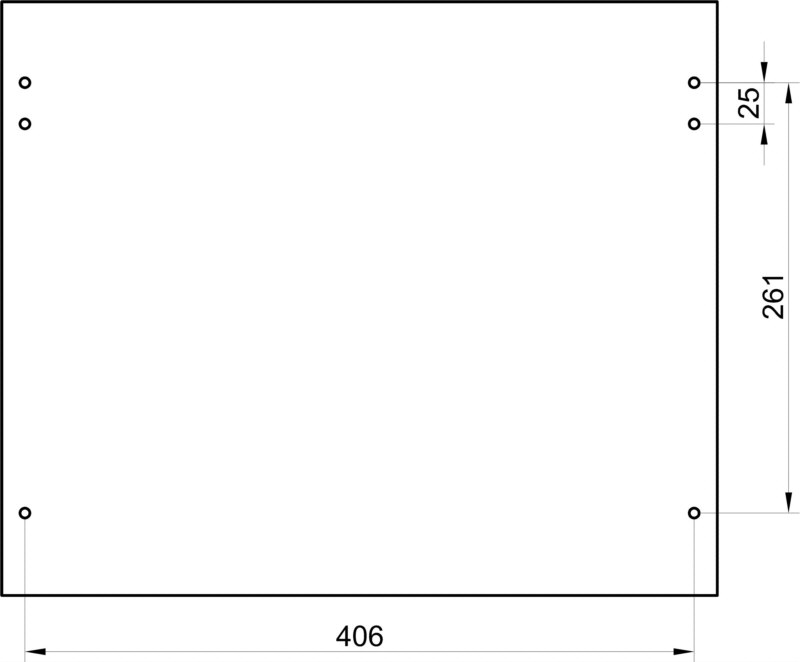

Foto 16

Foto 16

Aquí muestro como se posiciona sobre el ángulo la plantilla para

taladrarlo.

Foto 17

Foto 17

Aquí monto los ángulos sobre la plantilla (la he retocado un poco

haciendo unos deshagos para que no molestara para soldar).

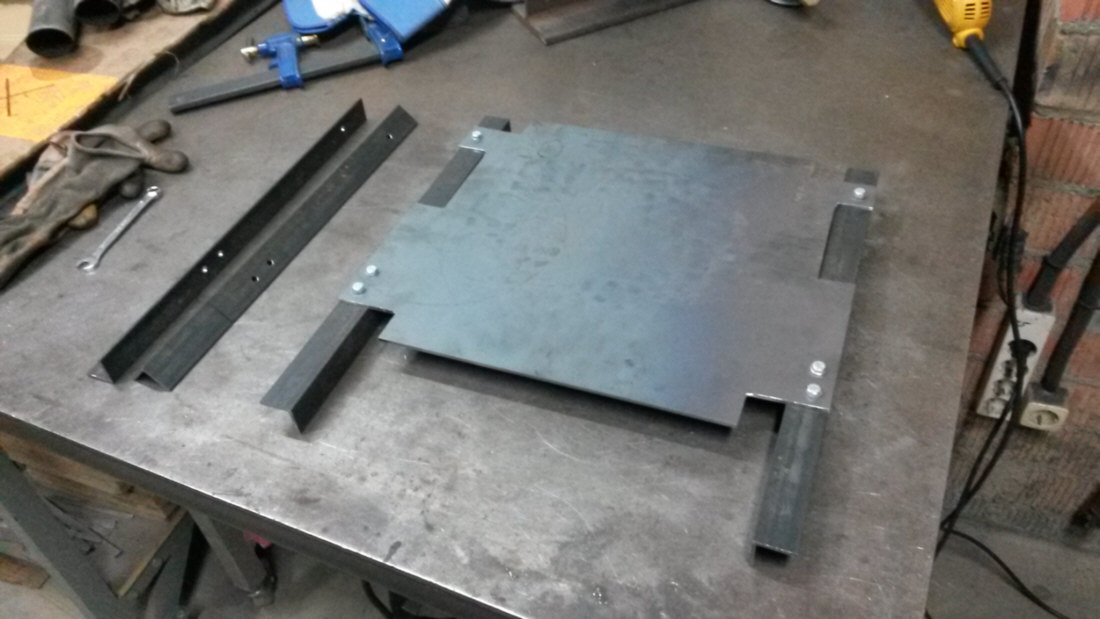

Foto 18

Foto 18

La

separación entre ángulos hecho de esta forma y con estas plantillas es

de 371 mm, así que el tubo cuadrado que cierra el marco de la base por

la parte trasero lo corto a esta medida.

Foto 19

Foto 19

Uso

este tubo y un nivel para marcar por donde cortar la base. Le doy un

1mm más para ajustar después. Como con el nivel no me fio y no quiero

que la guia central me quede forzada (en las bases regulables en altura

esta guía pivota) prefiero dejar este milímetro de más.

Foto 20

Foto 20

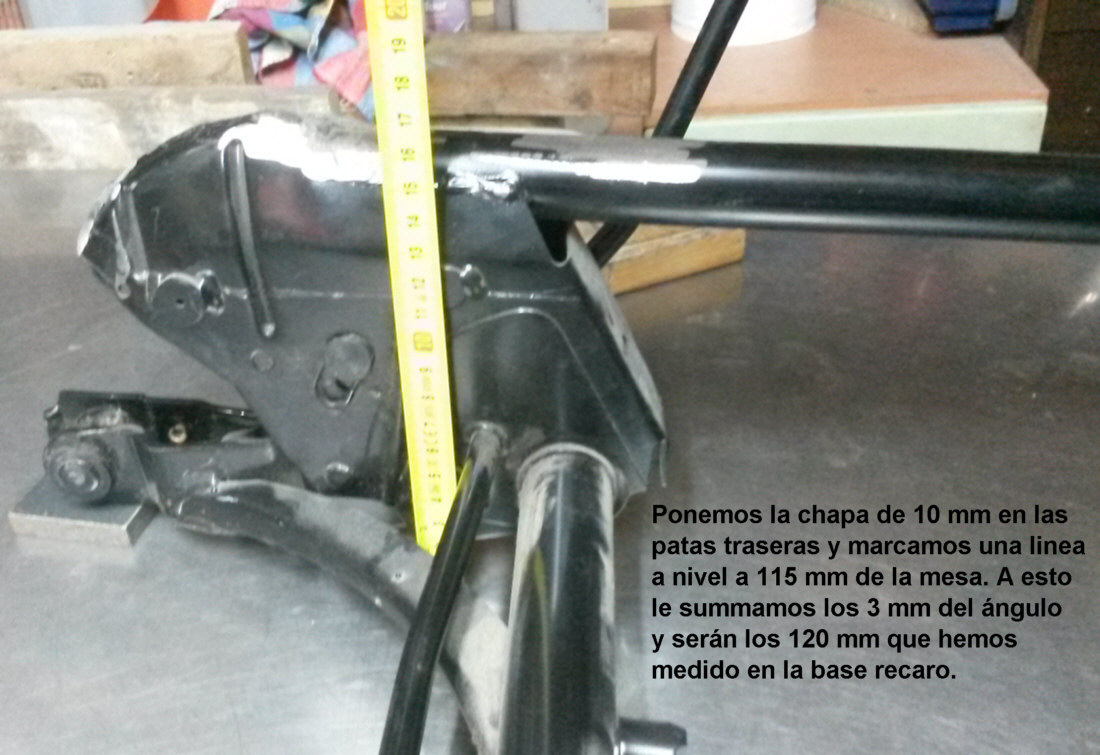

Luego

marco por donde cortar la parte trasera. Uso la referéncia que he

todamo antes. Con la base regulada en altura mínima, pongo las pletinas

de 10 mm en las patas y marco una linea a 115 mm, que más los 3 mm del

ángulo que soldaremos encima tendremos 118 mm de altura. Que es más o

menos los 120 que tiene la base recaro. Se podría bajar más pero hay

que controlar que el mecanismo de regulación de altura puede moverse

bien. Cortar a 115 es una medida segura.

Foto 21

Foto 21

Foto 22

Foto 22

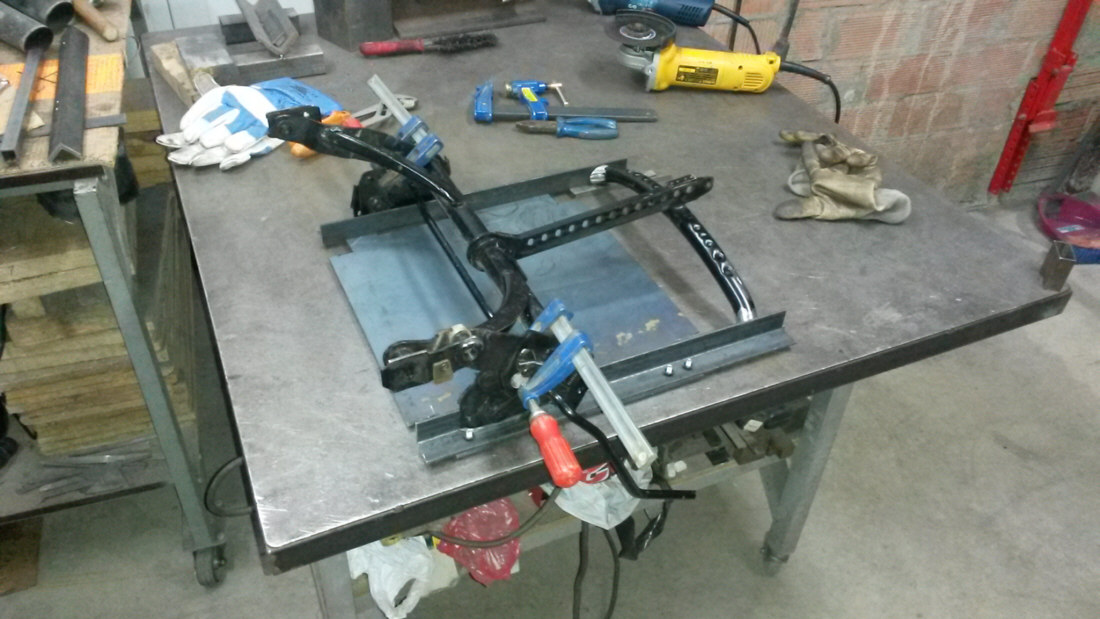

Pongo

unos sargentos antes de cortar que me aguanten el mecanismo de

regulación de altura porque al cortar se puede desmontar (en las fotos

31 y 33 se ve en más detalle donde pongo el

sargento)

Foto 23

Foto 23

Foto 24

Foto 24

Quedará tal que así:

Foto 25

Foto 25

el tubo lateral y anclajes del respaldo salen de una pieza si cortamos

adecuadamente. Es rápido.

Foto 26

Foto 26

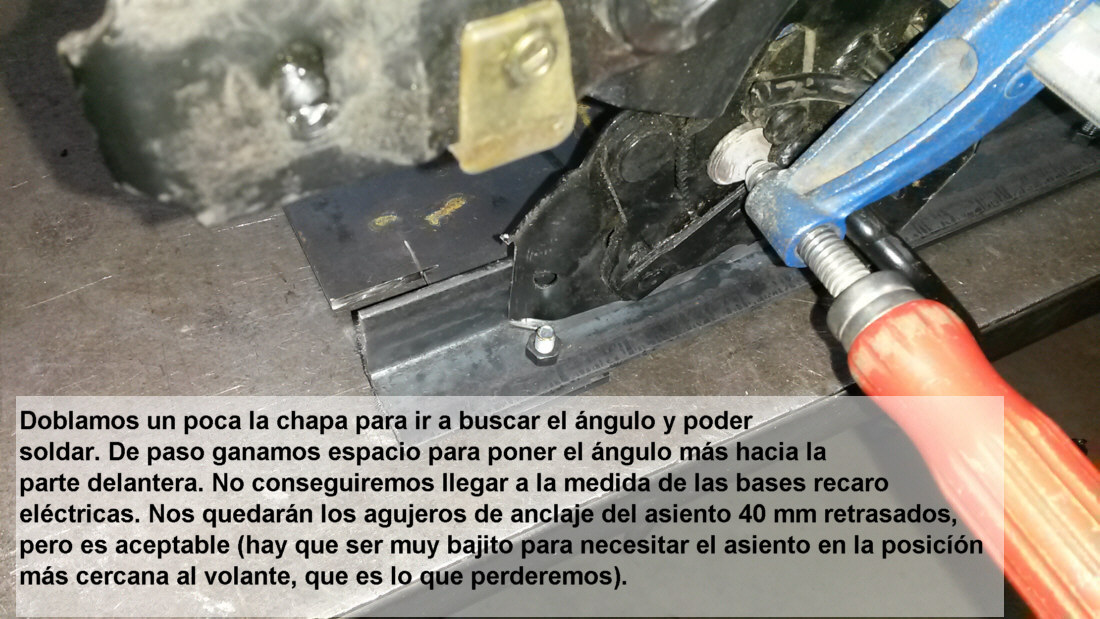

Ahora

hay que afinar el corte de las chapas que hay que soldar al ángulo. Yo

lo hago poniendo la base boca abajo en una mesa y pongo un

nivel

encima. Esto me sirve para dos cosas:

1- Para dejar el corte de

la chapa paralelo entre ella misma, como la chapa tiene un doblado a 90

grados y he cortado manualmente pues es dificil dejarlo bien.

2- Para dejar los dos cortes (izquierda y derecha) en la misma medida.

Para eso uso el nivel.

Foto 27

Foto 27

Tiene que quedar más o menos así:

Foto 28

Foto 28

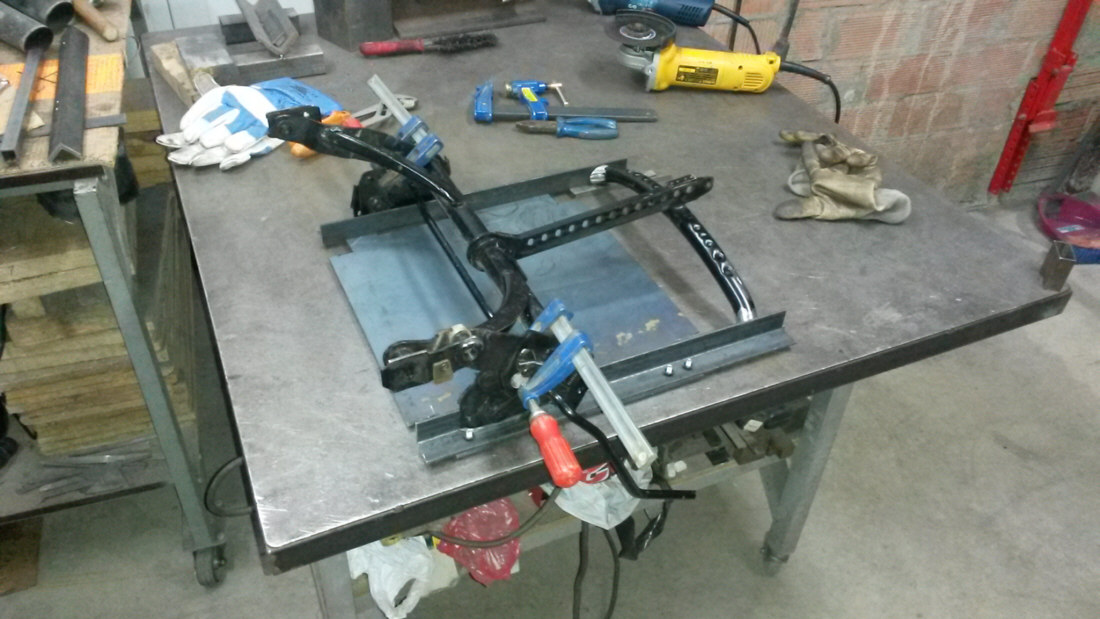

Una

vez tengo el corte de las chapas traseras igualado y a nivel, lo monto

sobre los ángulos que están atornillados a la plantilla y ajusto el

corte del tubo frontal:

Foto 29

Foto 29

El

tubo frontal tendrá juego a derecha e izquierda como marca la flecha de

la foto 29, entonces con la amoladora rebajo los cortes del tubo

frontal de forma que cuando este tubo quede entre los ángulos entre de

manera más o menos centrado, que no haya que empujarlo todo a un lado

para hacerlo entrar.

Etonces tendremos algo así:

Foto 30

Foto 30

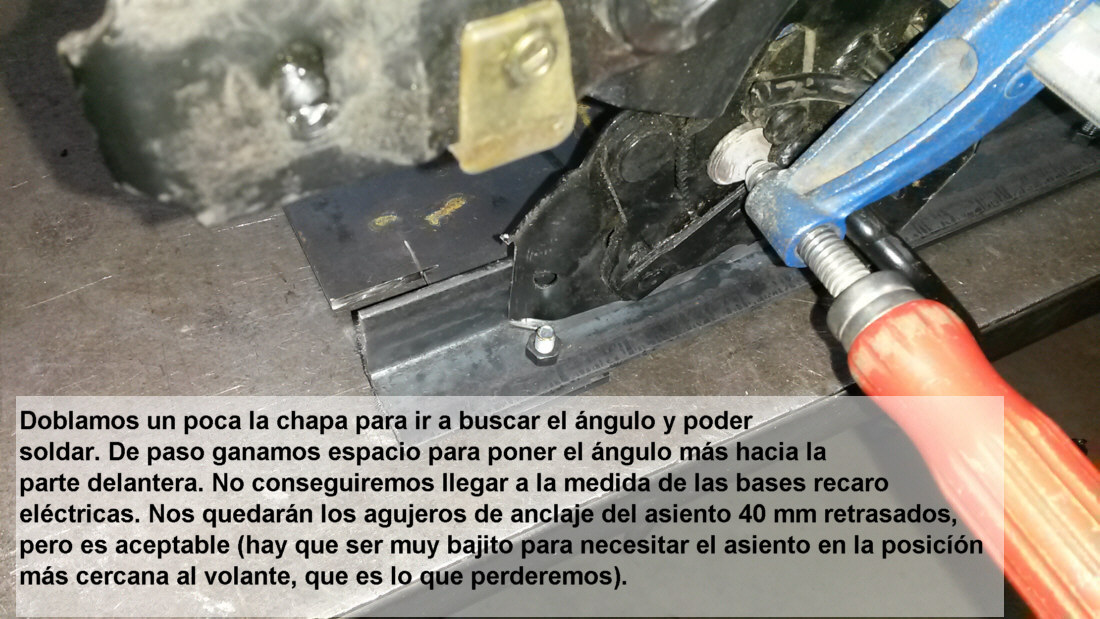

Ahora falta posicionar a lo largo, y es

una medida de referencia del croquis de la base original (Foto 11) que

no he podido conseguir, que son los 125 mm que estan marcados en rojo

en la foto 11. Para tener espacio para el tornillo trasero he tenido

que retrasar los ángulos 40 mm respecto la referencia. Tampoco es un

problema grave, sólo implica dos cosas:

1- Las regulaciones más

cercana y más lejana posible del asiento respecto al volante serán 40

mm más retrasadas que la original. La más lejana no importa, y la más

cercana... pues hay que ser muuuuy bajito para necesitar tener el

asiento en su posición máxima hacia delante.

2- La palanca para

regular la posición del asiento nos quedará 40 mm más salida, pero una

vez probado no es perceptible ni estorba para nada.

Foto 31

Foto 31

Foto 32

Foto 32

Auí os dejo una foto para que se veo como los he dejado yo posicionados

longitudinalmente.

Foto 33

Foto 33

Uso unas pletinas para dejar la misma separación en los dos ángulos.

Foto 34

Foto 34

Finalmente punteamos y soldamos.

NOTA:

Es

muy importante que quede soldado y no "pegado". Para los poco

experimentados, la chapa de las bases es muy fina pero los ángulos

tienen 3 mm de pared. Hay que poner una intensidad a la máquina como

para soldar chapa de 3mm (mínimo 90 A), de modo que funda bien sobre el

ángulo y suelde, entonces al soldar hay que apuntar hacia el ángulo y

manterse más rato en él, acompañar rápidamente hasta la chapa y bajar

otra vez al ángulo. Si no lo hacemos así agujerearemos la chapa, y si

seleccionamos una intensidad demasiado baja no fundirá bien el ángulo.

(Preferentemente

soldar con TIG o hilo. Con electrodo se puede, pero es más dificil no

agujerear la chapa fina. Yo lo hice con TIG por ser la soldadura más

limpia y sobre la que más se controla lo que se está haciendo.)

Foto 35

Foto 35

Aquí ya vemos una base modificada y una sin modificar,

Foto 36

Foto 36

Esta

es la diferencia de altura. Ahora tenemos la base idéntica (incluso un

poco más baja) que la recaro eléctrica original (ver foto 5)

Foto 37

Foto 37

Finalmente suledo las cartelas, que no serian necesarias pero al menos

la delantera y trasera si pues queda todo mejor acabado y no quedan

cantos vivos donde algo pueda engancharse.

Foto 38

Foto 38

Finalmente, agrando los agujeros para que todo encaje a la perfección.

No podemos dejar agujeros de diametro 6 para tornillos de M6, que los 6

tornillos coincidan sin que ninguno vaya forzado seria un milagro, y

más después de soldar.

Foto 39

Foto 39

Ya montado, nos queda tapar el mecanismo de regulación de altura. Hay

que hacer unos embellecedores, conseguir unos de recaro originales y

tapar el agujero donde va el botón de subir/bajar.

Foto 41

Foto 41

Yo decido hacerme unos embellecedores artesanales.

Primero una plantilla en cartón hasta conseguir la forma que me gusta y

no moleste en ninguna posición del asiento.

Foto 42

Foto 42

Probando la plantilla:

Foto 43

Foto 43

Una vez tengo lo que me gusta, hago unos planos en CAD y lo mando a

cortar por laser en chapa de acero inoxidable de 1 mm de espesor.

Una vez doblado y soldado queda tal que así:

Foto 44

Foto 44

Los pruebo con el asiento:

Foto 45

Foto 45

Y sobre el coche, por si hubiera que retocar algo antes de pintar.

Aquí vemos el embellecedor exterior:

Foto 46

Foto 46

Y aquí el embellecdor interior:

Foto 47

Foto 47

Una vez ya es seguro que van bien hay que pintarlos. Al ser de inoxidable sólo pinto la parte vista.

Primero lijo, desengraso y tiro el fondo:

Foto 48

Foto 48

Lijo con esponja superfina (P600-P800):

Foto 49

Foto 49

Y tiro pintura pintura al agua seguido de barniz. Que por cierto,

creo nunca había conseguido un acabado espejo tan espectacular como el

que me quedo esta vez (todavía me sorprendo ahora...). No tube ni que

pulir ni nada...

Foto 50

Foto 50

Aprovecho las pegatinas que vienen con los asientos para ponerlas en los embellecedores exteriores:

Foto 51

Foto 51

Finalmente pinto también las bases:

Foto 52

Foto 52

Os pongo la misma foto del principio, que ya es el producto acabado.

Foto 53

Foto 53

Com

se ve en la foto es interesante conseguir el enganche para cinturon de

la base recaro pues es flexible y más largo. Si mantenemos enganche estándar,

el cinturón acabará dañando la tapicería de los asientos pues roza en

la "oreja"

NOTA curiosa:

- Peso base adaptada:

5,5 Kg

- Peso base original

electrica: 6,3 Kg

Me

gusta tanto que tengo que poner otra foto, je je je. No van para este

coche, aquí sólo lo estaba probando, por eso no tengo una foto con los

dos montados y los embellecedores ya pintados. Hasta que no acabe el

otro coche no podré poner fotos del producto final del todo.

Foto 54

Foto 54

Como

anotación, comentar que para mí gusto la mejor opción para los traseros

es coger los asientos de un Toledo 1L como los de la siguiente foto,

que van directos sin adaptar nada de nada, pues el chasis es el mismo

(excepto el "culo")

Foto 55

Foto 55

Que una vez tapizados a conjunto de los delanteros quedan tal que así:

Foto 56

Foto 56

Y

como los reposacabezas son del mismo estilo una vez montado todo

parecerá casi salido así de fábrica, bien conjuntado, elegante y racing

a la vez, je je je je.

Foto 57

Foto 57

Volver

a la página inicial

Foto 1

Foto 1 Foto 2

Foto 2 Foto 3

Foto 3 Foto 4

Foto 4 Foto 5

Foto 5 Foto 6

Foto 6 Foto 7

Foto 7 Foto 8

Foto 8 Foto 9

Foto 9 Foto 10

Foto 10 Foto 11

Foto 11 Foto 12

Foto 12 Foto 13

Foto 13 Foto 14

Foto 14

Foto 16

Foto 16 Foto 17

Foto 17 Foto 18

Foto 18 Foto 19

Foto 19 Foto 20

Foto 20 Foto 21

Foto 21 Foto 22

Foto 22 Foto 23

Foto 23 Foto 24

Foto 24 Foto 25

Foto 25 Foto 26

Foto 26 Foto 27

Foto 27 Foto 28

Foto 28 Foto 29

Foto 29 Foto 30

Foto 30 Foto 31

Foto 31 Foto 32

Foto 32 Foto 33

Foto 33 Foto 34

Foto 34 Foto 35

Foto 35 Foto 36

Foto 36 Foto 37

Foto 37 Foto 38

Foto 38 Foto 39

Foto 39 Foto 41

Foto 41 Foto 42

Foto 42 Foto 43

Foto 43 Foto 44

Foto 44 Foto 45

Foto 45 Foto 46

Foto 46 Foto 47

Foto 47 Foto 48

Foto 48 Foto 49

Foto 49 Foto 50

Foto 50 Foto 51

Foto 51 Foto 52

Foto 52 Foto 53

Foto 53 Foto 54

Foto 54 Foto 55

Foto 55 Foto 56

Foto 56 Foto 57

Foto 57