Foto1

Foto1

CAMBIO DE LOS RODAMIENTOS TRASEROS/BUJE TRASERO EN UN E36

IMPORTANTE: Durante la explicación se detallarán algunas

medidas de seguridad que es muy importante que se tengan en cuenta.

El autor no se responsabiliza de daños materiales ni personales

que pudieran derivar de la lectura del siguiente escrito.

Material necesario:

- Rodamientos nuevos. Son rodamientos de doble hilera de bolas de medidas

42x75x37 (diámetro interior, diámetro exterior, ancho). En

casa oficial se van a los 50 eur. cada uno y en tiendas de recambios, no

por ello de menor calidad, se pueden conseguir sobre los 35 eur.

- 2 arandelas seger interiores de 79x2.5, una para cada rodamiento.

- 2 tuercas con borde de métrico 24x1.5, una para cada rodamiento.

- Tornillos y tuercas que unen el último tramo del tubo de escape

con el tramo intermedio, varían según el modelo.( para mi

caso, 328i, son 4 tornillos de M8x45 y 4 tuercas M8 autofrenantes para

escapes).

- Si se lleva barra estabilizadora, tornillos y tuercas de sujeción

de la misma. (no es absolutamente necesario ponerlos nuevos, pero por el

precio vale la pena).

- Pasta de cobre

- Aflojatodo tipo WD-40, 3 en 1, ....

- Desengrasante.

- Uno poco de grasa que aguante altas temperaturas.

- Nural 50 o similar (fijador de roscas metálicas).

Herramientas necesarias:

Bueno, aquí cada uno se tendrá que apañar como pueda, no se ni cuantos trastos he usado, pero que recuerde más o menos:

- Llaves de vaso varias (10, 12,...) con carracas, mangos deslizantes

y extensores.

- Llave de vaso de estrella del 30 para el tornillo del palier.

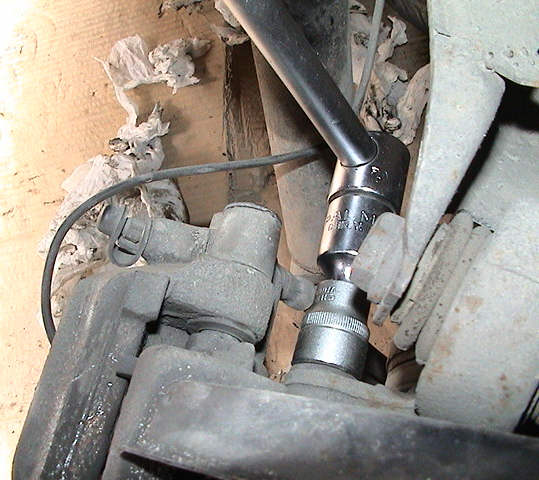

- Para la llave del 30 usar pistola de impacto o si no se tiene, como

yo, recomiendo un mango corredizo de cuadrado 3/4 y un tubo de 1.5 metros

mínimo para hacer palanca (ver fotos).

- Llave de vaso torx del 12 para los tornillos que sujetan el palier

al diferencial.

- Llave dinamométrica (o varias) que puedan dar 70Nm,100 Nm,

130Nm, 250 Nm.

- Martillo de nylon.

- Martillo de hierro de 2 Kg. mínimo.

- Llave allen del 6.

- Tornillos, arandelas y hierros varios para fabricarse los extractores

(ver fotos).

- Cuñas para trabar el coche.

- Gato y trípode.

- Un cepillo de púas de metal.

- Un separador (de esos que son como dos medias lunas, bueno, ya lo

veréis en las fotos).

- Podría ser necesario un extractor de 2 garras "gordo" si el

palier está atascado en el buje.

El procedimiento que yo seguí:

Primero decir que no tiene nada que ver con los rodamientos delanteros. Los delanteros son mucho más fáciles de cambiar, los cambié en menos de 2 horas, y para estos tardé casi dos días. Día y medio para el primero y una vez cogido el método en poco tiempo cambié el segundo y monté todo. El problema más grande fue sacar los rodamientos sin la herramienta especial que se va a los 250 eur. aunque una vez visto como se puede hacer no tiene secreto y es bastante sencillo.

1) Este punto va para los principiantes en el arte de la mecánica del automóvil. Es fundamental armarse de paciencia y cogerse un par de días tranquilamente para hacerlo, aunque un experto lo haga en 3 horitas. Pero en este caso como es vuestro coche lo haréis con más cariño, iréis limpiando bien las piezas, en resumen, iréis más lentos.

2) Lo primero es bloquear las dos ruedas delanteras, pues levantaremos el coche por la parte trasera y se nos podría caer. Yo usé unas cuñas de madera y unos ladrillos macizos.

Foto1

Foto1

3) Ahora vamos a sacar el tramo final del tubo de escape, así que levantamos el coche por la parte trasera izquierda. Una vez levantado con el gato poner un trípode u otro gato, NUNCA TRABAJAR DEBAJO DEL COCHE CON UN SOLO PUNTO DE APOYO. También avisar a alguien de que estáis trabajando debajo del coche. No hay que correr ningún riesgo por arreglar una máquina.

El primer paso, en caso de tener un motor M52, es desconectar el tubito

de vacío que va a la mariposa del escape. Una vez desconectado taponarlo,

yo usé un tornillo pequeño.

Foto2

Foto2

4) A continuación aflojamos las dos abrazaderas que sujetan el silenciador final, pero no lo desencajamos. Echamos aflojatodo a los tornillos por que se oxidan bastante y cuestan de aflojar. En la siguiente foto se muestra una, pero hay una a cada lado.

Foto3

Foto3

5) Seguimos con los tornillos que unen el tramo de tubo con el tramo

intermedio. También rociamos bien con aflojatodo antes de intentar

nada. En la foto siguiente los tornillos aparecen nuevos porque la foto

la hice cuando lo montaba, pero sirve igualmente. Se usan dos llaves, una

para ir aflojando la tuerca y otra para sujetar el tornillo (no tiene nada

de especial, bueno a mi una tuerca se me hizo rendonda debido al óxido

y tuve que serrar el tornillo a mano, cosa que me llevó un buen

rato).

Foto4

Foto4

6) Una vez sacados todos los tornillos ya podemos soltar el silenciador de sus abrazaderas. Lo bajamos un poco y tiramos hacia atrás. Aquí ir con cuidado porque se os caerá el tubo al suelo, lo mejor es que os ayude alguien sujetando el otro extremo del tubo o como yo lo hice, poner un neumático viejo en el suelo para cuando se suelte el otro extremo del tubo caiga encima del neumático.

8) Bajamos el coche al suelo. Ahora sacaremos la barra estabilizadora.

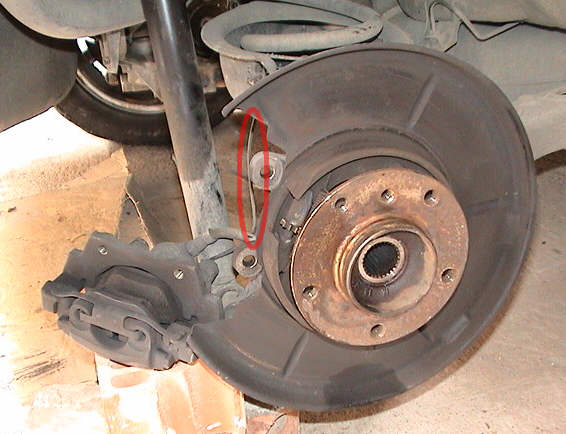

9) Primero soltamos los anclajes al chasis. Hay dos. en la siguiente

foto se ve el izquierdo, el circulo de la izquierda.

El circulo de la derecha indica una de las abrazaderas del silenciador,

la marco porque al montar se me partió el tornillo y al final explico

como solucionarlo.

Foto5

Foto5

Para soltar basta con sacar el tornillo que ya veréis. Una vez soltados los dos tornillos se desengancha la barra del chasis y se deja que cuelgue.

Foto6

Foto6

La barra colgando:

Foto7

Foto7

10) Sólo queda sacar los dos anclajes a los brazos de suspensión.

Aprovechando que tenemos el coche en el suelo aflojamos todos los tornillos

de las ruedas traseras y ya no los apretaremos hasta el final de la reparación.

11) Levantamos por uno de los lados y sacamos la rueda. La herramienta centradora que llevamos en el maletero va muy bien para meter y sacar la rueda. Así no se nos cae al sacar todos los tornillos y siempre acertamos los agujeros al poner la rueda.

Foto8

Foto8

en la siguiente foto se muestra la tuerca que hay que aflojar para soltar la barra estabilizadora del brazo de suspensión.

Foto9

Foto9

Una vez sacada la tuerca tiramos de la barra hacia abajo y la dejamos

colgando.

Foto10

Foto10

12) volvemos a poner la rueda, bajamos el coche y lo levantamos por el otro lado. Si se puede evitar es mejor no levantar toda la trasera a la vez pues conlleva mayor riesgo. Lo mejor es un elevador, pero... si no hay, pues hay que apañarse.

Realizamos la misma operación y ya tenemos la barra fuera. Os muestro el tramo final del tubo y la barra.

Foto11

Foto11

13) Para aprovechar la faena empezaremos por el rodamiento del lado que ya tenemos levantado. El primer paso es "des-deformar" la tuerca que sujeta el buje central para poder aflojarla.

En la siguiente foto se ve como está achaflanada por dos puntos para que no se pueda soltar, en esta foto ya había empezado a desdoblar la parte izquierda. Yo usé un martillo, un cortafrío estrecho y un destornillador plano para levantarla un poco al principio, para tener espacio para darle fuerte con el cortafrío.

Foto12

Foto12

14) Cuando ya esté lista para ser aflojada, volvemos a poner la rueda pero sin el emblema central de BMW. Bajamos el coche y nos disponemos a aflojar la tuerca (llave de estrella del 30). Lo más cómodo seria una pistola de impacto, pero a falta de ella lo mejor es un mango corredizo de cuadrado 3/4 (el de 1/2 se dobla demasiado) y una barra bien larga para hacer palanca, como muestro en la siguiente foto.

Foto13

Foto13

15) Volvemos a levantar el coche. En la siguiente foto se ve como la tuerca ya no está (no hay que sacarla ahora, sólo dejarla floja) y cómo uso dos puntos de apoyo para sujetar el coche. Si no disponéis de gato hidráulico lo mejor es usar el del coche y luego asegurar con un trípode. Todavía no sacamos la rueda, la necesitaremos.

Foto14

Foto14

16) Ahora vamos a sacar el palier.

Foto15

Foto15

El primer paso es soltar los tornillos torx de lado del diferencial, para ello usamos una llave de vaso para torx del 12 creo recordar. Ponemos el freno de mano bien fuerte, si es que no está puesto ya, y sacamos los tornillos a los que tengamos acceso (seguramente sólo 2). Sacamos el freno de mano y giramos la rueda para sacar los siguientes 2 y otra vez lo mismo para los dos que faltan.

Foto16

Foto16

Una vez sacados todos los tornillos empujamos el palier hacia rueda y lo bajamos. Lo dejamos encima de algún apoyo para que no gire demasiado la homocinética exterior y la dañemos.

Foto17

Foto17

Foto18

Foto18

17) ahora sólo falta sacarlo del buje. En principio estirando con la mano o con golpe con el martillo de nylon debería salir, pero puede que se os haya quedado atascado como me pasó a mí en el palier derecho, porque el izquierdo salió sólo.

Si os sale fácil pues ya está, si después de varios golpes con el martillo no ha salido hay que recurrir a métodos más convincentes. El siguiente paso al martillo de nylon es el martillo de hierro pero ahora no podemos darle directamente al palier porque lo deformaríamos, tenemos que usar una barra intermedia que encaje en el centro del palier (mirar foto12) y darle a la barra. Si así no sale lo mejor es usar un extractor de 2 garras "gordo" ayudado de un elocuente martillo. Yo tuve que ir a comprar un extractor expresamente porque no lo tenía tan grande, me costó 80 eur. pero lo considero una buena inversión. en este caso el palier lo acabaremos de sacar cuando hayamos sacado el disco de freno.

18) Vamos a sacar el disco de freno. Lo primero es separar las pastillas del disco, o sea, desplazar la pinza para tener espacio para sacar todo el conjunto "portapinza, pinza y pastillas", así no hay que desmontar las pastillas ni nada.

En la siguiente foto vemos como sujeto el disco con el pie (je je...) y empuja la pinza hacia fuera.

Foto19

Foto19

Aquí vemos la separación que he dejado.

Foto20

Foto20

19) Lo siguiente es soltar los dos tornillos que sujetan todo el conjunto:

Foto21

Foto21

20) para el superior no tuve ningún problema, va duro pero sale.

Foto22

Foto22

21) Para el tornillo inferior tuve más problemas porque no me cabía la herramienta ya que chocaba con el latiguillo de freno. Como no quería sacar el latiguillo pues eso te obliga a purgar el circuito de frenos e ir con cuidado de que no entre suciedad, lo saqué con una llave plana de estrella que junte con una llave normal para tener más palanca, como muestro en las siguientes figuras.

Foto23

Foto23

Foto24

Foto24

Aquí vemos el invento, lo que uso para unir es un trozo de llave

allen del 14, que ya tenía cortada y que uso para los tornillos

allen del diferencial. También se puede usar el método del

tubo, pero no tenia ninguno a mano de una medida que me fuese bien. Además

con este método puedo usar la dinamométrica para apretar

a la hora de montar (aunque teniendo en cuenta que quedará más

fuerte de lo que la dinamométrica marca al quedar palanca desde

el centro de apriete hasta el tornillo, yo lo calculé y hay que

sumarle unos 10 Nm aprox., variará según la llave plana que

uséis y por que punto cojáis la dinamométrica, pero

queda sobre ese número).

Foto25

Foto25

22) Soltamos todo el conjunto y lo colgamos con un alambre o bien lo apoyamos en lo que tengamos a mano, en mi caso unos ladrillos. En el lado derecho tener cuidado con el cable del sensor de desgaste de las pastillas, hay que soltarlo de algunas de sus abrazaderas para no forzarlo.

Una vez tenemos pinza, portapinzas y pastillas fuera, sacamos el tornillo allen que sujeta el disco y sacamos el disco. Como es fácil que un tornillo allen se rompa y se vuelva redondo, echamos un poco de aflojatodo antes de intentarlo. Si el disco está pegado al buje debido al óxido, echamos aflojatodo por los huecos de los tornillos y le damos unos golpes con el martillo de nylon por la parte que toca a la rueda, nunca por la superficie de contacto con las pastillas.

NOTA: Recordar sacar el freno de mano, o el disco no saldrá pues la parte interior hace de freno de tambor.

Hay que intentar no tocar con los dedos la zona de contacto con las pastillas pues si la manchamos de grasa tendremos que limpiarla con disolvente o luego no frenará bien.

A continuación vemos todo fuera.

Foto26.

Foto26.

En la foto anterior ya vemos el palier fuera. Se me olvidó hacer la foto con el extractor de dos patas. Pero lo que hice fue poner las patas sujetando por detrás del buje y el tornillo que empuja sobre el palier, apreté el extractor todo lo que pude y como no era suficiente en ese punto le di un buen martillazo al extractor ( a la cabeza del tornillo de empuje) y el palier empezó a salir. Así que fui apretando a tope y golpeando, hasta que sólo con ir apretando ya iba saliendo. Como ya he comentado el otro lado salió tirando con la mano.

La foto más parecida que tengo para que veáis lo del extractor es esta de los rodamientos delanteros. Imaginaros las dos patas cogiendo detrás del buje de la foto26 y el tornillo central empujando al palier que no se ve en la foto26 pero si en la foto12.

Foto27 (ejemplo de uso extractor

en rodamientos delanteros)

Foto27 (ejemplo de uso extractor

en rodamientos delanteros)

NOTA: Fijaros en la foto26 que se ven las zapatas del freno de mano y también el tornillo, justo a la derecha del circulo rojo, para regularlas. Para regularlo lo que se hace es sacar uno de los tornillo de la rueda y se va girando mirando por el agujero con una linterna hasta ver los dientes del tornillo regulador. Entonces se hace girar el regulador con un destornillador plano.

23) Bueno, ya hemos quitado todo lo que nos molesta para sacar el rodamiento, ahora llega la hora de la verdad, sacar el rodamiento. La primera parte es sacar el buje, donde se apoyan las pistas interiores de los rodamientos. El buje se saca estirando hacia fuera, una vez sacado el palier no hay nada que lo retenga, sólo que está metido a presión en el rodamiento. PAra estirarlo haría falta un martillo deslizante y como no disponía de él decidí sacarlo empujando por detrás.

Mirando por detrás tenemos esta vista. Todo lo que se ve mojado es aflojatodo que usé para sacar el palier y que he puesto para sacar el buje.

Foto28

Foto28

Para sacarlo hay que dar martillazos sólo al buje y no a la pista interior del rodamiento.

Para quien no haya visto nunca un rodamiento pongo las siguientes fotos:

Foto29

Foto29

Aquí he desmontado uno de los lados y limpiado bien de grasa.

Foto30

Foto30

Mas adelante veremos que la pista exterior lleva un anillo para retenerlo y que no salga por lo que si al sacar el buje le damos martillazos a la pista interior que hay alrededor no conseguiremos nada, pues esta pista choca con las bolas, las bolas con la pista exterior y la pista exterior está bloqueada y no puede salir.

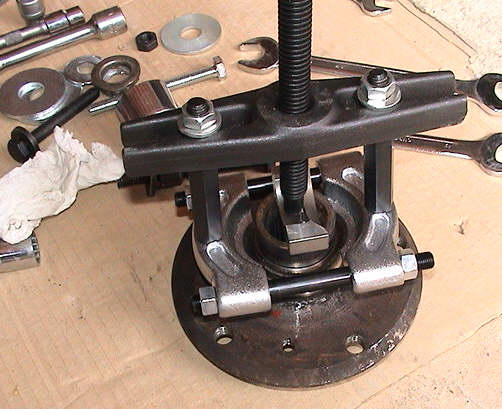

24) Una vez entendido como sacaremos el buje vamos a ello. Yo me he fabricado la siguiente herramienta:

Foto31

Foto31

Foto32

Foto32

Foto33

Foto33

Realmente no hace falta usar dos tornillos, se podría usar una vara roscada larga y ya está, pero como no la tenia a mano usé estos dos tornillos y unas tuercas largas como se ve en la foto. Y la pregunta es ¿como coño funciona?

Pues bien, cogemos la parte que se ve a la izquierda en las fotos y

la situamos en la parte del buje que queremos golpear, o sea, por detrás.

Foto34

Foto34

Mientras lo sujetamos con la mano, por la parte delantera enroscamos la otra parte de la herramienta para que se quede fijada y no tengamos que sujetarla con la mano.

Foto35

Foto35

Fijaros en la foto34 como la herramienta sólo toca al buje y no al rodamiento. La llave de vaso que he usado es la misma que me ha servido para las tuercas del palier, una llave del 30. La llave de vaso tiene que ser de un diámetro inferior al del buje o si no al ir sacando el buje también iríamos metiendo la llave en la pista del rodamiento y tendríamos problemas para sacarla.

Una vez montada la herramienta y bien sujeta, ya podemos coger un buen

martillo de hierro (nada de nylon, lo más pesado que encontréis)

y como la herramienta ya se sujeta sola agarráis el martillo con

las dos manos, cogéis toda la carrerilla que podáis y metéis

toda la rabia contra el tornillo de la parte trasera. Veréis como

poco a poco va saliendo. Para poder darle mejor yo usé un trozo

de tubo alrededor del tornillo. Os lo muestro en la foto siguiente, mucho

más cómodo para darle martillazos. Hay que darle sin miedo

y apartar las manos.

Foto36

Foto36

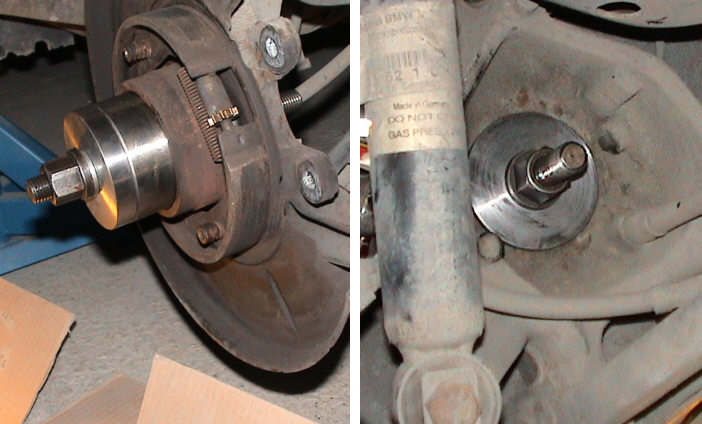

25) Aquí vemos el buje una vez fuera pero todavía con

la herramienta metida. Podemos apreciar que la pista interior del rodamiento

de la parte externa se ha quedado en el buje. Esto seguro que os pasa a

todos.

Foto37

Foto37

Foto38

Foto38

Aquí vemos como queda con el buje y un trozo de rodamiento fuera.

Foto39

Foto39

26) Ahora hay que sacar la pista de rodamiento que se nos ha quedado en buje. Para ello usamos un separador como el de la siguiente foto:

Foto40

Foto40

Fijaros si estaba atrancado que mientras lo estiraba con el separador se rompió un trozo de pista, por donde la cogía:

Foto41

Foto41

27) Ahora resta sacar el resto del rodamiento. El primer paso es sacar la arandela seger que bloquea la pista exterior:

28) Ahora se trata de fabricarnos una herramienta parecida a la anterior que nos sirva para golpear la pista interior del rodamiento, como la pista exterior ya está desbloqueada ahora si podremos sacarlo de esta forma. Por esta razón se dice que una vez un rodamiento se saca no se puede volver a usar, pues sus pistas de rodamiento y una de las hileras de bolas habrán recibido fuertes golpes.

La herramienta que me he hecho es la siguiente:

Foto42

Foto42

Foto43

Foto43

Esta vez uso la pista de rodamiento que ha salido en primer lugar junto con el buje para golpear sobre la pista de rodamiento que todavía ha quedado puesta. Uso una llave del 36 para darle a la pista de rodamiento y en el interior pongo la llave del 30 para que todo quede concéntrico y no se me desplace. Lo uno todo con tornillos y listos.

En la siguiente foto vemos la herramienta puesta y como el rodamiento y ha empezado a salir después de amenazarle con el martillo del abuelo.

Foto44

Foto44

Una vez todo ha salido vemos el rodamiento con la herramienta montada:

Foto45

Foto45

(actualizado) Os pongo una manera mejor de sacar el rodamiento sin el uso del martillo, cosa que agradeceran los silent-blocks del brazo de suspensión, aunque ya no todo el mundo tendrá acceso a hacerlo así:

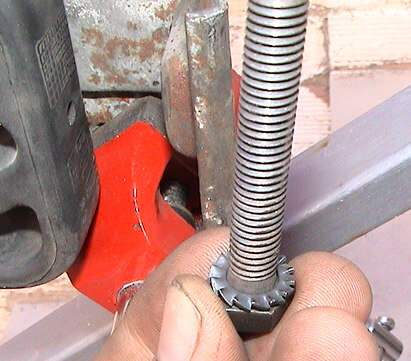

Con un esparrago roscado. Cojo el rodamiento por detrás con un útil hecho en el torno y por delante un separador y un pasamano agujereado. De forma que al ir enroscando lo va empujando hacia fuera:

Y como queda el alojamiento del rodamiento, que habrá que limpiar a fondo.

Foto46

Foto46

29) Ahora ya sólo queda montar. Una de las cosas más importantes antes de montar nada es que todo esté bien limpio, y en el caso de los rodamientos sobre todo hay que asegurarse que entra completamente perpendicular o se nos quedará encallado y no podremos ni meterlo ni sacarlo. Antes de montarlo también es recomendable engrasarlo por su parte exterior ligeramente, si es que no viene engrasado ya, listo para montar. La grasa ayudará que entre más facilmente además de ofrecer una protección contra la corrosión tanto al rodamiento como al alojamiento del mismo. (si la grasa no viene puesta y se decide usarla, untar con grasa especial que aguante temperaturas altas)

NOTA: en la foto parece que está muy engrasado pero es cosa del flash de la cámara, así es como venía al comprarlo.

30) Muy bien, empezamos presentando el rodamiento, a continuación le damos unos cuantos golpes por todo el perímetro (pista exterior) con el martillo de nylon y lo metemos un poquito. Cuidado de no darle al retén (la parte negra de plástico) porque si se dobla toda la grasa saldría y el rodamiento no duraría 100 Km. Con un pie de rey miramos que está perfectamente perpendicular, las cosas bien hechas no tienen fronteras!!!

Foto47

Foto47

31) Ahora con dos arandelas grandes y un tornillo sujetamos las pistas interiores para que al darle martillazos para meter el rodamiento no nos caigan al suelo.

Foto48

Foto48

32) Para meter el rodamiento lo mejor es golpear todo el perímetro

a la vez, para eso lo ideal es un tubo que sea de diámetro ligeramente

inferior (1mm menos como mucho) al del rodamiento. Yo he usado un rodamiento

viejo del Golf GTI serie II (suerte que no tiro nada, je je).

Foto49

Foto49

Vais dando golpes y vais parando para mirar que entra bien perpendicular. Si tuerce un poco pues se rectifica golpeando por es parte con el martillo de nylon a la pista exterior.

NOTA: Aquí tenéis un consejo del forero 'rafa_compact': "Si metemos el rodamiento en el congelador de casa un rato bueno antes de montarlo, se contrae. Calentando con un decapador el alojamiento se dilata. Entra como si fuera de mantequilla". Para quien lo conozca esta técnica de unir piezas se denomina zunchado.

(actualizado) El rodamiento se mete mejor sin golpear también usando un espárrago roscado, pero otra vez tendríamos que tener acceso al torno para tener los útiles adecuados:

Aquí os muestro la configuración usada para meter el rodamiento.

Un centrador trasero para el buje y otro delantero para el rodamiento.

Aquí ya usándolo:

33) Una vez metido hasta el fondo se pone una arandela seger nueva.

Foto50

Foto50

IMPORTANTE !!!!!!!: La arandela seger (o anillo retentor) tiene que quedar bien asentada o de lo contrario corremos riesgo de accidente, en un apoyo fuerte el cojinete saldría de sitio, podría romper el palier, el disco de freno chocaría con las pastillas, seguramente el portapinzas no aguantaría y saltaría la rueda. Con el pie de rey medir el grosor de la arandela en diferentes puntos y al ponerla verificar que ha entrado bien en la ranura mirando que el espesor a disminuido por igual en todos los puntos. Para meterla bien, una vez está puesta se usa el tubo que hemos usado para meter el rodamiento contra la arandela y se le da martillazos como si quisiéramos meter el rodamiento junto con la arandela más hacia dentro.

34) Ahora sólo nos queda poner el buje. El buje no lo podemos

poner a golpes porque nos cargaríamos el rodamiento, además

la pista interior de la parte trasera nos caería al suelo. Lo engrasamos

bien con grasa que soporte alta temperatura y lo presentamos frente al

rodamiento. Entonces con unas arandelas , un tornillo y una tuerca nos

hacemos un embutidor. Hay que ir con mucho cuidado de que entre bien perpendicular.

La arandela de la parte trasera no debe ser de mayor diámetro que

la pista interior, o sea, que no toque con el retén de plástico

para no dañarlo. En la siguiente foto se ve como al ir atornillando

el buje va entrando

Foto51

Foto51

No hace falta apretar hasta el final, al poner el palier y apretar la tuerca ya lo acabaremos de hacer entrar.

NOTA: Si nos entra torcido no se debe corregir a golpes, lo mejor es sacarlo, con lo que también saldrá la pista de rodamiento interior, entonces ponemos el buje boca arriba en el suelo, un bloque de madera encima de la pista de rodamiento y la hacemos entrar todo lo que podamos. Limpiamos bien la pista, pero ojo, no hay que sacar la grasa, sólo limpiar la suciedad que haya podido quedar adherida, y lo volvemos a meter en el rodamiento. Con toda la pista interior de la parte externa media en el buje ya no hay problema de que se tuerza, podemos ir embutiendo con la herramienta que nos hemos hecho sin problemas.

(actualizado) Aquí os muestro como

meter el buje con unos centradores hechos en el torno:

35) Montamos el palier, pero primero limpiamos bien todas las ranuras,

también las del buje, y ponemos grasa de alta temperatura. El palier

tiene que entrar en el buje con la fuerza de la mano hasta el punto de

que ya podamos meter la tuerca para poder apretar.

Foto52

Foto52

Foto53

Foto53

NOTA: LA corona con muescas que se ve en el palier se encarga, junto con un imán que hay fijo en el brazo de suspensión, de generar los impulsos que le indican al ABS la velocidad de la rueda.

36) Una vez puesto el palier, ponemos la tuerca y apretamos todo lo que podamos con la mano. Dejamos el otro lado del palier encima de algo (en mi caso, he vuelto ha usar la rueda) para que no cuelgue mucho.

37) Montamos el disco de freno (freno de mano sacado), pero primero limpiamos bien la superficie del buje y del disco con el cepillo de púas metálicas y un desengrasante. Al poner el tornillito que sujeta el disco engrasarlo bien, podéis usar la misma grasa de los rodamientos viejos. Esto hará que no se quedé atascado. Además no lo apretéis mucho, por no decir nada, sólo enroscarlo hasta el final.

38) Volvemos a montar el conjunto portapinza, pinza y pastillas. En los tornillos es aconsejable usar Nural 50 o similar. Se deben apretar a 70 Nm. Recordar que hay que volver a poner el cable del sensor de desgaste de pastilla en sus abrazaderas.

39) Con el disco puesto. Ponemos el freno de mano y volvemos a apretar la tuerca central todo lo que podamos esta vez con la llave pero sin ayuda de palancas, ya veremos que el buje acaba de entrar hasta el final. Ponemos la rueda sin el emblema central.

40) Ponemos los tornillos que sujetan el palier al diferencial a la inversa de como los hemos sacado. Par de apriete: 90 Nm.

41) Bajamos el coche y apretamos la tuerca central hasta su par de apriete: 250 Nm todos los modelos menos el M3, que es 300 Nm.

42) Volvemos a levantar el coche y sacamos la rueda. Ahora chafamos

la tuerca por donde están las muescas en el palier, con esto nos

aseguramos que no se nos afloja. Yo he usado una barra de hierro maciza

y un martillo (que gran amigo...)

Foto54

Foto54

43) Ponemos la rueda, bajamos el coche, apretamos los tornillos de la rueda a 130 Nm y ya hemos acabado.

44) Cambiamos el rodamiento del otro lado de forma idéntica.

45) Montamos la barra estabilizadora de forma inversa al desmontaje. Empezamos por un lado, luego el otro, bajamos el coche y ponemos los anclajes al chasis.

En esta foto se ve como empiezo por el lado izquierdo a montarla.

Foto55

Foto55

Si nos hemos olvidado de comprar tornillos y tuercas nuevas usamos Nural50 o similar para que no se suelten con las vibraciones.

Foto56

Foto56

En la siguiente foto apretando con la dinamométrica. Par de apriete: 20 Nm. No mucho, si nos pasamos nos cargaremos la rosca.

Foto57

Foto57

46) Finalmente montamos el tubo de escape de forma inversa al montaje. En la siguiente foto se ve como lo sujeto mientras pongo las abrazaderas del silenciador final.

Foto58

Foto58

Aquí vemos los tornillos nuevos que unen los dos tramos de escape.

Los rociamos con pasta de cobre, esto hará que no se oxiden y se

puedan sacar más fácilmente en reparaciones futuras.También

se ve uno de los anillos que hace de junta entre los dos tramos del tubo

de escape, no hay que olvidarse de ponerlos.

Foto59

Foto59

47) Bueno y en principio esto es todo, pero como siempre hay imprevistos pues está vez no podía ser menos, así que cuando me disponía a apretar el último tornillo va y se parte. Y no fue por exceso de apriete, sino debido al óxido. No había manera de girar la tuerca y lo rompí. Este tornillo es de un soporte del silenciador final y el problema es que va soldado al soporte.

Así que saco el soporte (Sólo son 2 tuercas) y aquí

tenéis el tornillo roto:

Foto60

Foto60

La solución fue sencilla, con una radial me comí la cabeza soldada al soporte y saqué el resto del tornillo, quedando un agujero.

Foto61

Foto61

Foto62

Foto62

El resto os lo podéis imaginar. Pues puse un tornillo nuevo con una arandela estriada para evitar que se aflojara y poder apretarlo sin tener que sujetar la cabeza del tornillo.

Foto63

Foto63

Foto64

Foto64

Bueno, y esto es todo. Uff...Si has llegado hasta aquí y lo has entendido todo, te felicito, eres un futuro mecánico casero con mucho potencial. Si algo no te ha quedado claro, no te preocupes (a mi también me pasa...) pregunta en el foro que entre todos te ayudaremos.

Saludos y a disfrutar del coche sin zumbidos.

NOTA: Cuidado en las dos primeras dos frenadas pues las pinzas tienen que contraerse de nuevo y notaréis que el pedal baja más de lo debido, pero enseguida se soluciona.

(ACTULIZADO 03/07/08)

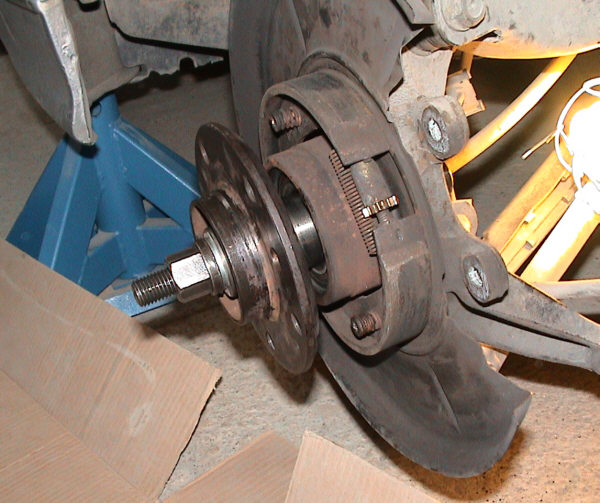

Otro problema que nos podemos encontrar es el desgaste del buje. En

mi caso el coche empezó a hacer una especie de chirrido metálico

en la rueda trasera izquierda, un ruido como de una puerta vieja, a visagra

sin engrasar vamos.

Despues de revisar y desmontar por completa el sistema de frenado, tanto el disco y su pinza como las zapatas y muelles interiores que hace de freno de mano lo descarté. Todo estaba bien, además el ruido solo lo hacia en velocidad uniforme, al acelerar o retener desaparecia por completo, por lo tanto tenia que ver con el eje o el buje, puesto que es a lo que le afecta el cambio de carga provocado por la aceleración/deceleración

Al desmontar el buje esto es lo que me encontre:

Se ve una parte completamente picada. La que queda más alejada de la rueda, pues es la más castigada. Y si montamos separadores pues todavía más, pues hay más palanca, por lo que la fuerza sobre el buje es mayor.

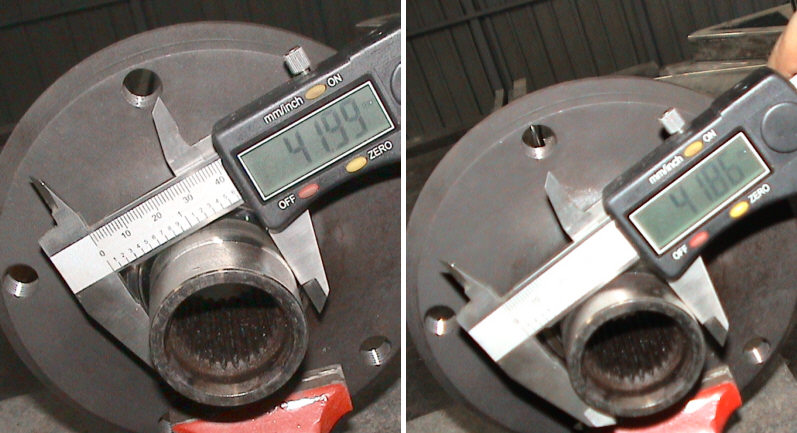

Pero vamos al problema principal, ha perdido medida. En la zona buena mide 41.99mm, lo que es un ajuste habitual para rodamiento, y en la zona picada entre 41.82 y 41.86. Con lo que pista queda "bailando". Y el pequeño desplazamiento entre rodamiento y buje causa el chirrido. (Las medidas con ese pie de rey son bastante buenas pero aproximadas. La medida bueno la he sacado con un micrómetro, o palmer)

Entonces tenemos dos opciones:

a) Operar

b) pieza nueva

Yo me decanto por operar, dado que tengo acceso a torno, sino compraría pieza nueva.

Primero lo recargo con soldadura.

Despues de soldar hay que comprobar que entra bien en el buje, pues al soldar aros lo habitual es que cierren. Al recargalo no he dejado calentar la pieza mucho, no he dado cordones muy largos y he ido dándolos opuestamente para evitar ovalaciones.

Y despues de pasarlo por el torno queda tal que así:

Es la primera vez que lo hago y no ha quedado muy bonito visualmente pero está perfectamente centrado, con una tolerancia del 0.01 mm, que es lo que daba el reloj comparador.

La medida queda así:

Y esto es todo. Una vez montado el ruido ha desparecido.

Un descanso...