Foto 1

Foto 1

SOLUCIONAR SONIDO A TAQUES EN BMW 750I E32

IMPORTANTE: Durante la explicación se detallarán algunas

medidas de seguridad que es muy importante que se tengan en cuenta.

El autor no se responsabiliza de daños materiales ni personales

que pudieran derivar de la lectura del siguiente escrito.

Os comentaré el procedimiento que he seguido para eliminar el típico claqueteo de taqués en un BMW 750i del 89. Para quien no lo sepa, comentar que lleva un motor V12 de 2 válvulas por cilindro que cubica nada más y nada menos que prácticamente 5000 cc.

Lo primero es enteder el funcionamiento del tren de valvulas para ver cuáles son las posibles causas. Aunque lo más normal teniendo en cuenta que el motor tiene más de 200.000 kms es que sean los taqués, puesto que son hidraulicos, podria haber otras causas y hay que analizarlas.

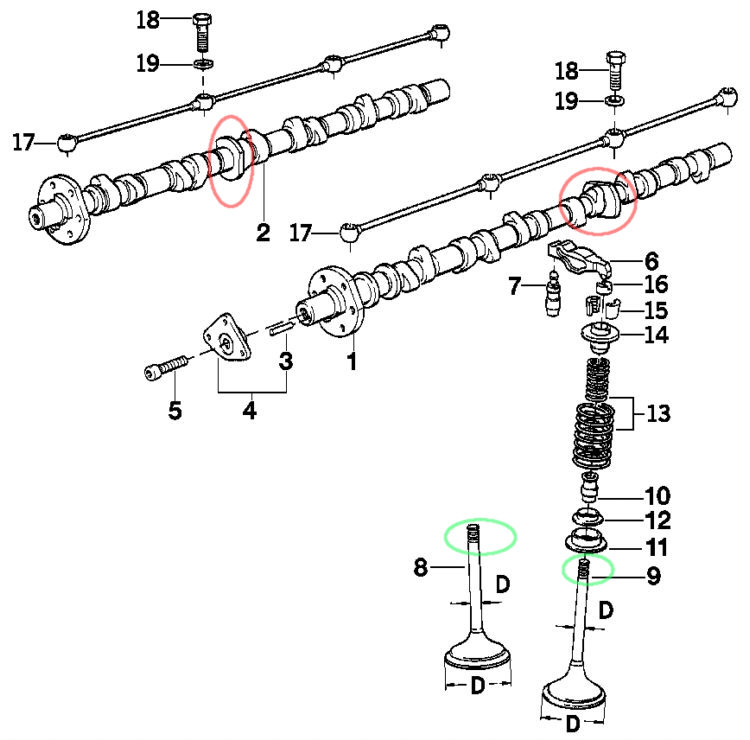

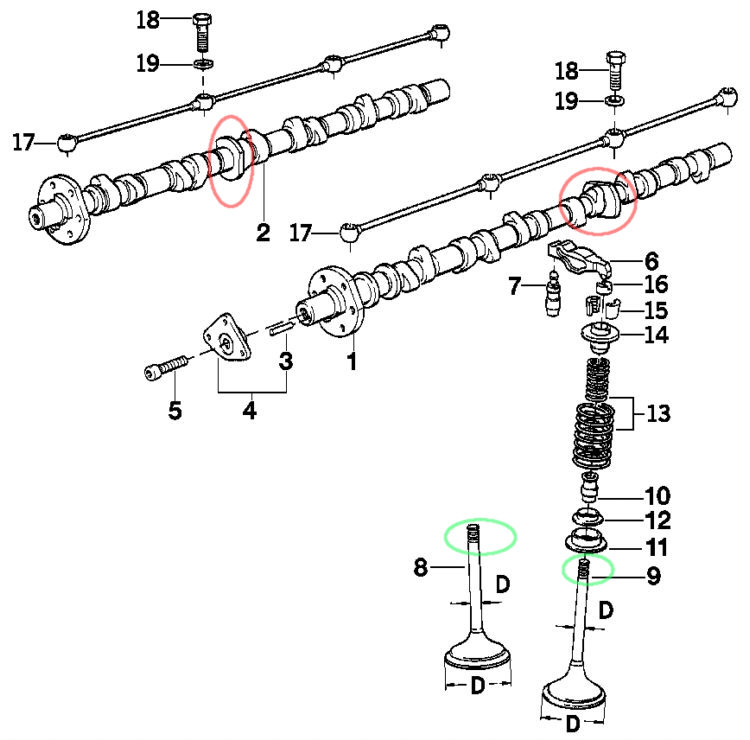

En la siguiente foto os muestro el esquema de las piezas que componen el tren de valvulas del motor en cuestión. Fijaros en el funcionamiento, el arbol de levas va girando (pieza 1) y empuja al balancín (pieza 6), este a su vez empuja dos piezas, el taqué (pieza 7) y una pequeña pieza de presión (pieza 16), que su vez empuja la válvula (pieza 9). El taqué es practicamente rígido, por lo que el balancín realmente hace bajar la válvula, o sea que la abre.

Foto 1

Foto 1

La función del taqué es compensar el desgaste de todas las piezas que hemos visto antes. Ejerece una fuerza constante hacia arriba, mantienendo siempre el balancín (6) a una distancia de la leva suficientemente pequeña para que cuando la leva empieza a empujar no le de un golpe, sino que entre rozando suavemente. Cuando el taqué se hace viejo la válvula antiretorno que tiene cede y pierde aceite, por lo que ya no empuja como debería, el balancín se separa de la leva y es cuando suena el golpeteo.

Visto esto, podemos decir que el golpeteo puede tener 3 causas:

Material necesario

Aquí os dejo el proceso:

Lo primero es coger el estetoscopio y colocar la punta en las tapas de las culatas, para localizar el ruido y tener más pistas para luego. En mi caso sólo sonaban los taqués en la culata del lado del copiloto (cilindros del 1 al 6) en la parte delantera (cilindros del 1 al 3). Con el estetoscopio el golpeteo se hace muy evidente. En la otra el sonido era suave, normal.

Zona de trabajo, un mecanico muy simpatico me dio un rollo de

cinta de carrocero unida a una manta de plástico que me va a ir

muy bien para proteger la chapa del coche (si lees esto, gracias de nuevo)

Foto 2

Foto 2

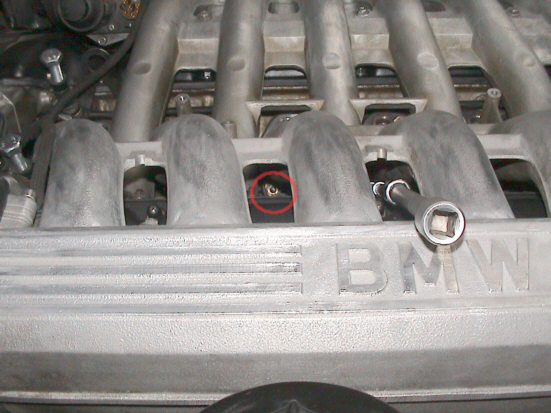

Empezamos sacando la tapa superior, que sirve para insonorizar toda la zona de los inyectores. Vasta con dar un cuarto de vuelta a los 4 tornillos que marco en la siguiente foto y ya la tendremos suelta.

Foto 3

Foto 3

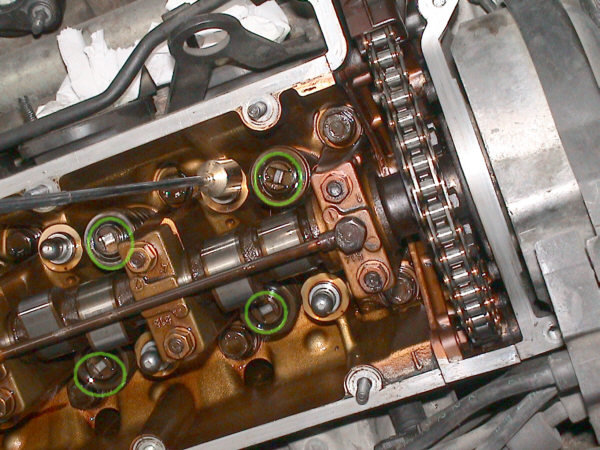

A continuación ya podemos aflojar las abrazaderas que unen los colectores con los caudalimetros, los círculos verdes de la siguiente foto. Para trabajar mejor a la hora de poner y sacar los colectores yo solté las cajas de los filtros de aire y las retiré un poco (llevan 4 grapas metalicas que se sacan bien con un destornillador plano, e incluso con la mano).

Los soportes para la tapa superior (circulos en rojo) tambien hay que

sacarlos, solo llevan 4 tuercas.

Foto 4

Foto 4

Lo siguietne es sacar el vaso de expansión del circuito de refrigeración, para lo cual hay que seguir los siguientes pasos:

Foto 5

Foto 5

Ahora tenemos que apartar la caja de cables de los inyectores para lo cual desconectamos todos los inyectores y soltamos los conectores de los sensores de posición del árbol de levas y cigüeñal. Se sueltan sacando los tornillos que marco en rojo en la siguiente foto. Primero hay que desconectar los sensores, obviamente.

Una vez sacados los tornillos tenemos que liberar los conectores de las dos chapas metálicas que los aprisionan, ya lo veréis una vez sueltos. Salen simplemente tirando.

Foto 6

Foto 6

Una vez todos los cables sueltos la caja de cables sale estirando hacia arriba, va encajada a presión entre los dos carriles de inyección. Tener cuidado de no perder las grapas metálicas. Una vez suelta la sujetamos en posición vertical atada al limpiaparabrisas, como se ve en la foto 2.

Una vez echo esto, los inyectores salen simplemente estirando hacia

arriba una vez hemos soltado todas las mangueras de gasolina.

Foto 7

Foto 7

Ahora ya vamos de cara la los colectores.

Lo primero es aflojar el escudo acústico que llevan y lo dejamos

por ahí debajo suelto, como se ve en la siguiente foto.

Foto 8

Foto 8

De esta forma ya se puede acceder a las tuercas inferiores de los colectores. Para scar los colectores hay que soltar 14 tuercas, 12 situadas en el valle del motor (2 por cada cilindro) y 2 en la parte lateral, que también sujetan los cables de las bujías.

Para soltar las tuercas del valle del motor la forma más sencilla es usar 2 alargos largos de cuadrado de 1/4 junto con una llave de vaso del 10 imantada (vale unos 3 eur.), como se ve en la siguiente foto.

Foto 9

Foto 9

Si bien para sacar las tuercas la llave imanda no es indispensable, si lo será para montarlas. Lo que con esta llave se hace en 10 minutos, sin ella pueden ser horas y además perder alguna tuerca que se quedará por ahí debajo hasta la próxima vez que desmontemos los colectores.

Aquí tenemos una vista del motor empezando a soltar las tuercas. Empiezo por el colector del lado del conductor (cilindros 7 a 12). Aquí adicionalmente he usado un alargo de cuadrado de 3/4 acoplado a los dos de 1/4.

Foto 10

Foto 10

Fijaros que ahí al fondo está la tuerca.

Foto 11

Foto 11

Una vez sacados las 12 tuercas del valle del motor, solo falta sacar

las dos que marco a continuación. Descolgamos los cables de las

bujías y ya podemos sacar el colector.

Foto 12

Foto 12

Vista general con un colector sacado:

Foto 13

Foto 13

Hacemos lo mismo con el otro colector, ahora ya mucho más sencillo.

Aquí los colectores con motores DK, no hace falta desmontarlos. Más adelante vermos que los acabé desmontando pues decidí limpiar los colectores por dentro.

Foto 14

Foto 14

Vista general sin conlectores, sacar las tapas de culata es ya un juego

de niños, simplemente sacar los tornillos y tuercas y listos.

Foto 15

Foto 15

Ahora es un buen momento para inspeccionar como estan los retenes de las válvulas pues vemos claramente las válvulas de admisión. Cuando los retenes están en mal estado , el motor al aspirar aire también tiende a aspirar aceite de la parte superior de la culata a través del retén. Personalmente he visto todas las válvulas muy limpias de aceite, cosa que indica que los retenes no pierden. Se decide no cambiarlos, ya que si no es estrictamente necesario encarece mucho la reparación (unos 24 eur. por retén). Aquí también hay que tener en cuenta si el motor consume aceite o no.

Foto 16

Foto 16

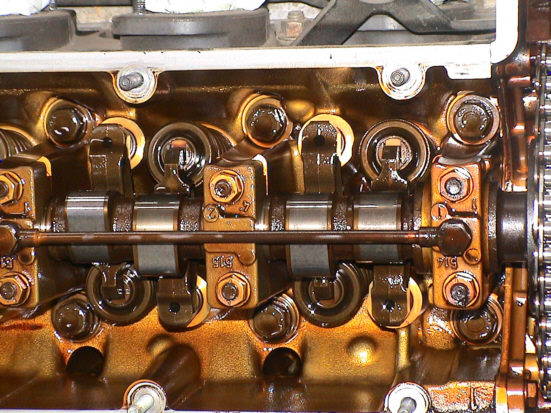

Fuera tapas de culata y a la vista árbol de levas, balancines

y taqués.

Foto 17

Foto 17

La verdad es que el árbol de levas está muy nuevo, no se aprecia desgaste. Y el estado en general parece el de haber usado un buen aceite. Lo que apunta a que el fallo será de taqués y no desgaste de balancines.

Foto 18

Foto 18

Aquí viene uno de los puntos más importantes de la reparación, TENER LA HERRAMIENTA ADECUADA. Yo me la he hecho tomando medidas sobre la propia culata y plagiando la que me pareció que funcionaria mejor después de un rato buscando por la red.

Es la que muestro en la siguiente foto. Con los ganchos se coge el árbol de levas y la otra parte se apoya encima del platillo del muelle de válvula, entonces sólo hace falta empujar hacia abajo para hacer bajar la válvula y el balancín ya se puede sacar (ver foto 21)

Foto 19

Foto 19

Foto 20

Foto 20

Aquí usándola.

Foto 21

Foto 21

Para comprimir los muelles del otro lado de la culata hay que girar

la herramienta porque el mango choca en los laterales del coche. La herramienta

entonces queda así:

Foto 22

Foto 22

Foto 23

Foto 23

Aquí la herramienta se ve con un solo gancho, se puede hacer funcionar de las do formas. Con 2 ganchos es más estable, pero con un poco de maña con uno también funciona bien y se tiene un poco más de espacio para trabajar.

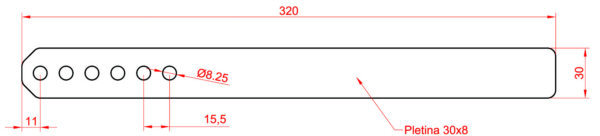

Aquí os dejo las medidas de la herramienta que me he hecho. Se necesita taladro, amoladora y máquina de soldar.

El mango:

Foto 24

Foto 24

El empujador:

Foto 25

Foto 25

El gancho. Entre el gancho y el mango hay que poner un separador de

6.50 - 7.00 mm. Yo use un trocito de tubo, como se aprecia en las fotos.

Foto 26

Foto 26

Ahora se trata de ir sacando los balancines. Yo lo he hecho cilindro a cilindro siguiendo el orden de encendido, empezando por el numero 1, que es el que está en la parte delantera en la culata del lado del copiloto. Lo he hecho así porque poner el cilindro 1 en el punto muerto inferior es muy facil (el piston tiene que estar abajo del todo ya vermos por qué) y luego voy girando el motor ( en el sentido de giro normal del motor, EN SENTIDO HORARIO!!! ) poco a poco y el siguiente en el orden de encendido es el que estará abajo, hay que girar 30º entre pistón y piston, como son 12, pues al final son los 360º, la vuelta entera.

El orden de encendido es el siguiente:

1-7-5-11-3-9-6-12-2-8-4-10

Y los cilindros se numeran como el siguiente croquis:

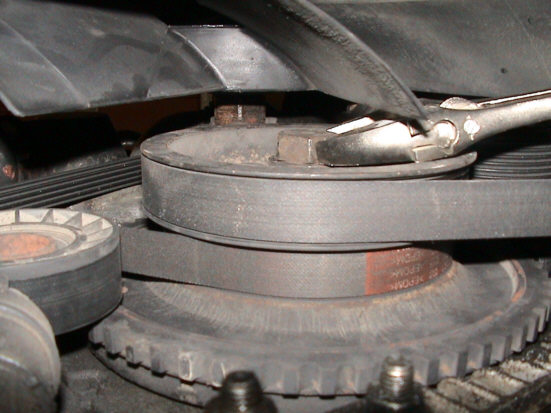

Primero ponemos el cilindro 1 en el TDC (Top dead center, que traducido

es el punto muerto superior en la fase de explosión), para ello

vamos girando el cigüeñal por el tornillo central de las poleas:

Foto 27

Foto 27

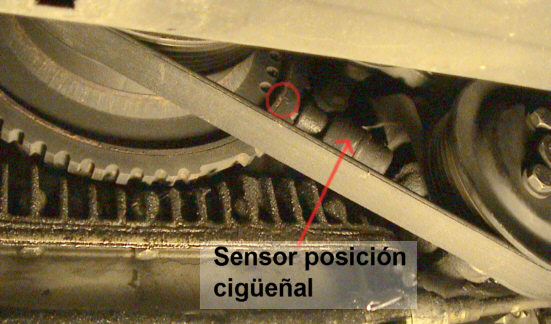

Hasta que la marca coincide de la rueda dentada coinciden con el sensor

de posición del cigüeñal:

Foto 28

Foto 28

También se delata la posición del pistón por el posicionador del arbol de levas, el que sirve para posicionarlo cuando hay que desmontar la cadena de distribución como se ve en la siguiente foto. Por lo tanto veremos que los planos que tiene la parte central del árbol de levas estarán perpendiculares al plano de la culata.

Foto28a (cogida

de la red, no es mia)

Foto28a (cogida

de la red, no es mia)

Una vez en este punto giramos el cigüeñal media vuelta y ya tenemos el pistón nº 1 en el punto muerto inferior.

IMPORTANTE: Hay que tener cuidado que el cilindro esté en el punto muerto inferior, de lo contrario la válvula tocaría el pistón y al comprimir el muelle sin que la válvula pueda bajar lo más normal es que soltáramos el collarín que la sujeta (pieza numero 15 del primer esquema que he mostrado) y quedara suelta. Volver a poner el collarín seria complicado con la válvula un poco caida.

NOTA: Si quiseramos cambiar retenes de válvula, seria justo lo contrario:

La posición de las levas también nos indica la posición

del pistón, como se ve en el siguiente ejemplo:

Aquí un ejemplo donde voy a colocar los balancines en el piston nº 2. La posición de las levas indica que el pistón está en el punto muerto inferior, al final de la fase de explosión en este caso. Fijaros que la leva de escape si gira un poco más ya abre la válvula, esto es porque al subir el pistón los gases de escape puedan ir saliendo. En cambia falta unos 90º para que la leva de admisión empiece a abrir la válvula, que es cuando el pistón habrá subido y empezará a aspirar aire. No hay que olvidar que el árbol de levas gira a la mitad de vueltas que el cigüeñal, por eso un cuarto de vuelta del árbol de levas equivale a media vuelta del cigüeñal.

Foto 29

Foto 29

Aquí un video sacando el balancín: http://www.youtube.com/watch?v=tPd65YPKbqk

Aquí un video poniendo el balancín: http://www.youtube.com/watch?v=MiOsqIr1f9w

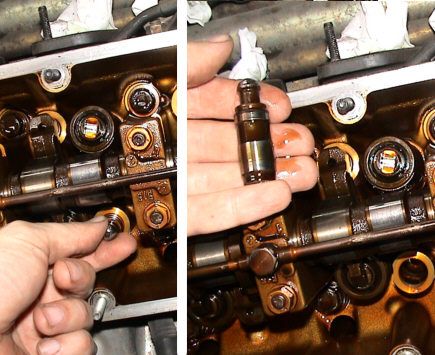

Una vez sacado el balancín el taqué sale simplemente estirándolo.

Foto 30

Foto 30

Las piezas de presion viejas las saco con un imán. Estan bastante

resbaladizas y son pequeñas, así que con el imán me

ahorro perder alguna. El problema no es perderla, si no a saber donde se

ha metido.

Foto 31

Foto 31

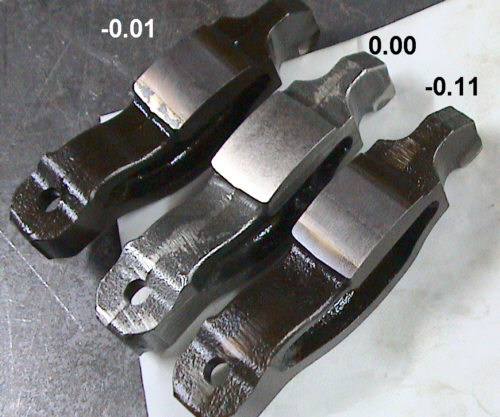

Lo primero es realizar una comparación visual de los balancines.

Comparo con el balancín nuevo que he comprado previamente.

Foto 32

Foto 32

Mirando la foto anterior, está claro que visualmente no podremos saber el desgaste real, se vería sólo en casos extremos.

Veamos los desgastes reales de los balancines, midiendo con propiedad.

Me he hecho un soporte para el reloj comparador, hacia tiempo que tenia

que comprar o hacer uno y esta ha sido la excusa perfecta.

Aquí el montaje, todos los balancines de la culata que suena

identificados en sus bolsitas, je je je

Foto 33

Foto 33

Aquí ya poniendo el comparador a cero. Uso el balancín

nuevo, lo voy moviendo de lado a lado para encontrar el punto más

alto y justo ahí pongo el cero.

Se ve claramente los puntos que se usan para medir, y son exacatamente

los puntos de trabajo del balancín, por lo que se tienen en cuenta

todos los desgastes que pueda tener, esto es muuuy importante, o las medidas

no servirían de nada. Es importante usar en la punta del balancín

que ataca la válvula un punto de apoyo más estrecho que el

balancín porque por la forma de la pieza de presión, los

cantos del balancín no se desgastan, pues la pieza tiene ahí

una ranura para la lubricación (Ver foto 41)

Foto 34

Foto 34

Una vez tengo el reloj a cero voy poniendo todos balancines y voy anotando

los desgaste.

Ocho de los usados han medido entre 0.01 mm y 0.05 mm menos, 3 han

medido 0.00 mm!!!! Con 200.000 kms y sin desgaste prácticamente.

Este es el resultado de haber usado un buen aceite, de la densidad y viscosidad

adecuada, de forma que las partes metálicas prácticamente

no llegan a rozar directamente. El aceite crea una película que

actua de colchón.

Y uno de ellos, el del cilindro 3 (donde más se oia el ruido), fijaros:

Foto 35

Foto 35

Ha medido 0.11 mm menos. Parece que no este gastado, como se ve en esta foto, donde comparo el nuevo con el de -0.11 y uno de -0.01.

Foto 36

Foto 36

Pero si le damos la vuelta, sorpresa!!!

Foto 37

Foto 37

Estas piezas llevan un tratamiento superficial para dar dureza y que no se desgaste facilmente, supongo que un cementado, y al ser piezas de poca pared el tratamiento no es muy profundo porque sino la pieza se romperia muy facilmente. Cuando más duro más frágil, sólo se quiere endurecer la superficie de roce y conservar el nucleo blando para que la pieza tenga cierta flexibilidad. Con esto quiero decir que puede que en esta pieza parte endurecida ya se haya ido y ahora el desgaste aumenta muy rápidamenete, se ve todo rallado claramente. Por algun motivo debió funcionar sin mucho aceite o entró alguna partícula cojonera que se colocó por ahí.

La base de apoyo encima de la válvula también tiene un

desgaste visible, con lo que nos podríamos ir a -0.20 mm. Continuo

pensando que el taqué debería poder compensarlo, pero este

balancín, obviamente, se pondra nuevo.

Después de desmontar los de la otra culata y medirlos he obtenido

más o menos lo mismo, con un balanción con -0.12 mm. Lo que

ya indica 100% que el problema es de taqués, pues en la otra culata

no sonaba el golpeteo.

Foto 38

Foto 38

Aquí una vista general con todo desmontado:

Foto 39

Foto 39

Taqué nuevo frente a uno usado. El collarin que lleva el nuevo,

se saca, es un simple plastico para tapar el agujero que tiene para la

entrada de aceite. Ya llevan un poco de aceite en el interior.

Foto 40

Foto 40

Pieza de presión entre balancín y válvula, nueva

frente vieja. He cambiado las 24

Foto 41

Foto 41

Antes que se me olvide reapreto los tornillos huecos de los carriles de riego, pues he leido en varios sitios que tienden a aflojarse. Dos de ellos estaban bien, los otros dos han girado un poco. Apretados a 12 Nm.

Foto 42

Foto 42

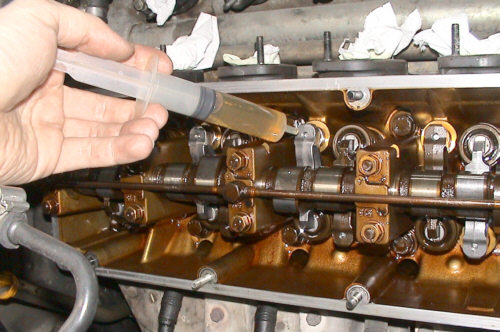

Relleno de aceite los taqués con la inestimable ayuda de una

geringuilla, herramient útil donde las haya, je je je. Se nota cuando

estan llenos porque dejan de salir burbujas al separar la geringuilla del

agujero. Algunos ya estaban llenos

Foto 43

Foto 43

Lo baño en aceite y lo introduzco.

Foto 44

Foto 44

Una vez todos los balancines montados pongo aceite por todas las zonas de roce para que no arranque el motor seco completamente. (otra vez con mi gran herramienta)

Foto 45

Foto 45

Despues de verificar la culata, que todo está correcto, que no hay objetos por ahí sueltos. Aunque yo nunca dejo herramientas ni piezas dentro mientras trabajo, así se seguro que no me dejo nada allí, seria un desastre...

solo queda poner las tapas otra vez. Aquí os muestro como han

quedado después de lijar y pintar con pintura anticalórica

negra mate.

Foto 46

Foto 46

primero ponemos la junta en la tapa.

Foto 47

Foto 47

Luego pongo pasta para juntas en las esquinas y zonas de unión

de piezas, como en la siguiente foto:

Foto 48

Foto 48

Finalmente apreto los tornillos en cruz a 10 Nm:

Foto 49

Foto 49

Ahora ya sólo queda volver a poner los colectores. Aquí

os muestro las juntas de los colectores que no cambié, van 4, una

cada 3 cilindros, y valen unos 100 eur. cada una. La verdad es que estaban

realmente en buen estado. (aunque para asegurar usaré pasta para

juntas)

Foto 50

Foto 50

Aquí montando la tapa de los colectores y el cuerpo de mariposa.

Juntas originales, que son de papel. Para asegurar usé cemento para

juntas, que se aplica con un pincel como si pintaramos.

Foto 51

Foto 51

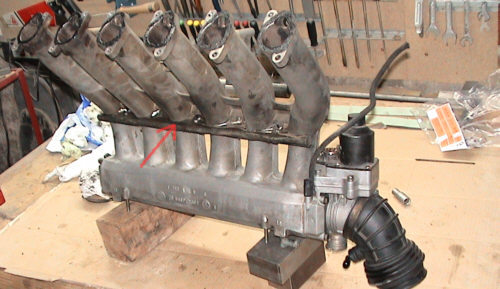

Aquí el colector más o menos limpio

Foto 52

Foto 52

Y aquí listo para montar. Es importante acordarse de poner el insonorizador (ya lo indico con la flecha) porque sino luego no se puede poner. También para asegurar que cierra bien pongo pasta de silicona para juntas en toda la zona que asienta con la junta.

Foto 53

Foto 53

Aquí apretando las tuercas con la dinamometrica a 12 Nm. Fijaros

que una vez presentado el colector el insonorizador lo suelto y lo dejo

por ahí debajo porque sino no podría meter la llave como

se ve en la foto. (vamos , igual que al desmontar)

Foto 54

Foto 54

Y acabar de montar todo al revés de como se ha desmontado.

El motor arrancó al tercer intento y sin golpeteo alguno. Un

sonido redondo, redondo.

Una vez montado, arrancarlo sin poner la tapa superior y verificar que no pierde gasolina por ningún sitio.

Espero que esta guía os sea útil.